隨著我國(guó)經(jīng)濟(jì)的快速發(fā)展����,尤其在國(guó)家提出“制造業(yè)是強(qiáng)國(guó)之本����、立國(guó)之基”的宏偉戰(zhàn)略下�����,汽車(chē)����、航空、航天���、電子���、輕工業(yè)、機(jī)械等行業(yè)的發(fā)展將迎來(lái)科技水平加速提升�、逐步邁入世界先進(jìn)水平的重要機(jī)遇期。與此同時(shí)�,電鍍行業(yè)因其特有屬性,能夠?yàn)楣I(yè)產(chǎn)品提供良好的外觀裝飾����、防腐耐磨�����、導(dǎo)電耐用等屬性�����,在工業(yè)生產(chǎn)中擁有著不可替代的作用。因此�,電鍍表面處理行業(yè)擁有著廣闊的發(fā)展前景和提升空間"。

長(zhǎng)期以來(lái)���,我國(guó)電鍍行業(yè)缺乏合理布局�,生產(chǎn)技術(shù)落后��,低端電鍍工藝普遍存在��,特別是小企業(yè)電鍍數(shù)量多��、經(jīng)營(yíng)分散�����、環(huán)保意識(shí)薄弱�����,污染物產(chǎn)生量大而相應(yīng)環(huán)境治理措施簡(jiǎn)單,使得電鍍行業(yè)已成為我國(guó)最大的污染源之一���。為此國(guó)家在《重金屬污染綜合防治“十二五”規(guī)劃》中明確提出要提高行業(yè)準(zhǔn)入門(mén)檻����,嚴(yán)格限制排放重金屬相關(guān)項(xiàng)目���,加快電鍍行業(yè)結(jié)構(gòu)調(diào)整����,提高產(chǎn)業(yè)水平�,推動(dòng)節(jié)能減排,控制重金屬污染���,從而實(shí)現(xiàn)可持續(xù)發(fā)展�。同時(shí)�����,2021年生態(tài)環(huán)境部發(fā)布《關(guān)于進(jìn)一步加強(qiáng)重金屬污染防控的意見(jiàn)》����,提出了進(jìn)一步加快推進(jìn)電鍍行業(yè)開(kāi)始向園區(qū)產(chǎn)業(yè)化�����、產(chǎn)業(yè)集群化的發(fā)展方向轉(zhuǎn)變����。

電鍍廢水通常是指電鍍企業(yè)在生產(chǎn)過(guò)程中�����,所產(chǎn)生電鍍液���、漂洗廢水以及各種廢液的總稱(chēng)。

按照電鍍工藝流程�����,通常包括電鍍前處理��、電鍍處理����、鍍后處理等工序“����,在每道工序中又包含若干子工序��,如電鍍前處理通常包括酸洗���、堿洗�、超聲波清洗等一道或若干道工序��,電鍍處理按鍍種不同又分為鍍銅�、鍍鎳、鍍鉻����、鍍金、鍍銀����、鍍鋅、陽(yáng)極氧化��、電解磷化等等數(shù)十種工藝���,鍍后處理包括鈍化����、噴涂、封孔等工藝��,每個(gè)環(huán)節(jié)�����、每道工序均可產(chǎn)生含有大量金屬離子���、金屬絡(luò)合離子及清洗液的廢水����。具體而言��,按照“分類(lèi)收集�、分質(zhì)處理”分為各類(lèi)重金屬離子廢水�����、前處理除油廢水�����、綜合廢水、混排廢水��、含氰廢水�����、電解磷化廢水等�。最后根據(jù)廢水性質(zhì)不同,分別采用不同的處理工藝處理廢水��,實(shí)現(xiàn)達(dá)標(biāo)排放�����。

02 電鍍廢水處理技術(shù)簡(jiǎn)介

電鍍廢水的常用處理技術(shù)按照反應(yīng)機(jī)理的不同通常分為四類(lèi)����,即化學(xué)處理法、物化處理法����、電化學(xué)處理法和生物處理法。電鍍廢水污染因子多,單一的處理方法很難達(dá)到理想的處理效果��,因此在實(shí)際運(yùn)用中,通常是上述幾種方法的合理搭配�����。

(1)化學(xué)處理法�����。

化學(xué)處理法按照添加藥劑的作用不同分為化學(xué)沉淀法�����、氧化還原法���、酸堿中和法等��。其中����,化學(xué)沉淀法包括中和沉淀法��、硫化物沉淀法�、螯合物沉淀法等��,通過(guò)添加進(jìn)去的OH-�����、S2-、螯合離子等與重金屬陽(yáng)離子結(jié)合生產(chǎn)沉淀達(dá)到去除金屬離子污染物的目的����。氧化還原法是指通過(guò)添加氧化劑與污染因子反應(yīng),常用的氧化劑包括芬頓試劑�、次氯酸鈉、雙氧水等���?����;瘜W(xué)沉淀法�����、氧化還原法通常在傳統(tǒng)的預(yù)處理中使用�����,且適用于各種廢水的預(yù)處理�。

(2)物化處理法。

常用的物化處理法包括膜分離法���、吸附法����、離子交換法��、蒸發(fā)濃縮法����、氣浮法等。膜分離法按照分離精度等級(jí)分為微濾���、超濾�、納濾��、反滲透等��,其中反滲透法脫鹽率可以超過(guò)99%�,且可以實(shí)現(xiàn)40%~80%的廢水回收利用;吸附法通常是指采用活性炭、硅藻土等對(duì)污染物進(jìn)行吸附去除的處理方法�����。離子交換法是通過(guò)陰陽(yáng)離子樹(shù)脂與廢水中的離子進(jìn)行交換反應(yīng)����,從而實(shí)現(xiàn)污染物的去除,離子交換去除率通?��?梢猿^(guò)80%���,應(yīng)用廣泛。蒸發(fā)濃縮法是采用加熱蒸發(fā)廢水實(shí)現(xiàn)去除污染物的一種技術(shù)�����,因其處理成本高�,通常用于廢水濃縮液的處理,目前在電鍍廢水零排園區(qū)通常都采用了蒸發(fā)濃縮法�����。氣浮法是利用大量的微小氣泡粘附懸浮固體使其上浮水面����,通過(guò)刮渣設(shè)備定期刮除從而實(shí)現(xiàn)廢水處理的方法,根據(jù)原理不同分為電解氣浮�����、加壓溶氣氣浮、葉輪氣浮等���。

(3)電化學(xué)法���。

電化學(xué)法是通過(guò)在陰陽(yáng)極板間連接直流電源,將電能轉(zhuǎn)化為化學(xué)能����,以犧牲陽(yáng)極金屬電極產(chǎn)生金屬陽(yáng)離子絮凝劑,通過(guò)凝聚����、浮除、還原和氧化分解將污染物從水體中分離�,達(dá)到凈化水體的一種技術(shù)。常用的包括電絮凝����、電催化等。

(4)生物處理法�。

傳統(tǒng)的生物處理法通常是指利用活性污泥處理有機(jī)物、氨氮等的方法�����,經(jīng)過(guò)一系列的有機(jī)物分解���、硝化反應(yīng)�、反硝化反應(yīng)等去除水中污染物�����。近年來(lái)��,采用生物處理法處理電鍍廢水的方法正在得到推廣應(yīng)用�����。一些微生物代謝產(chǎn)物可以改變廢水中的重金屬離子價(jià)態(tài)�����,同時(shí)微生物菌群本身還具有較強(qiáng)的生物絮凝��、靜電吸附作用�,通過(guò)吸附金屬離子,使重金屬污染物經(jīng)固液分離后進(jìn)入菌泥餅中���,從而實(shí)現(xiàn)廢水達(dá)標(biāo)排放�����。

03 電鍍廢水零排放的技術(shù)原理

電鍍廢水零排放通常是指通過(guò)一系列先進(jìn)的廢水處理技術(shù)處理��,最終電鍍廢水全部回用����,不對(duì)外排出污水,實(shí)現(xiàn)廢水處理零排放�,全程僅產(chǎn)生少量的危廢及固廢。如有的企業(yè)在鍍槽后的回收槽和數(shù)個(gè)清洗槽各槽口兩側(cè)安裝自動(dòng)微量霧化水噴射裝置�,可將回收槽中的回收液適時(shí)補(bǔ)充到原鍍槽中,再補(bǔ)充因蒸發(fā)引起的微量水�����,從而實(shí)現(xiàn)電鍍清洗廢水的“零排放”����。

在國(guó)內(nèi)實(shí)現(xiàn)零排或接近零排的電鍍園區(qū),通常采用的工藝路線是“一系列預(yù)處理技術(shù)+膜技術(shù)+蒸發(fā)技術(shù)”�����,中間穿插運(yùn)用電化學(xué)、離子交換����、吸附等技術(shù)。例如重慶某電鍍園區(qū)廢水排放執(zhí)行表3標(biāo)準(zhǔn)�����,為保障廢水穩(wěn)定達(dá)標(biāo)排放���,就采用了零排設(shè)計(jì)方案,同時(shí)為減少危廢�����、固廢的產(chǎn)生���,確立了“膜法為主�����、化學(xué)法為輔”的設(shè)計(jì)思路�,其中的兩條工藝路線如圖1所示��。

在圖1工藝流程中,控制預(yù)處理加藥量�����,減少進(jìn)膜的TDS負(fù)擔(dān)�,通過(guò)電化學(xué)設(shè)備去除部分COD、懸浮物等從而滿足進(jìn)膜水質(zhì)要求���,然后通過(guò)超濾���、納濾、反滲透分離絕大部分的重金屬離子��、有機(jī)物����、懸浮物等進(jìn)入濃縮液,產(chǎn)水回用于車(chē)間生產(chǎn)�,廢水回用率達(dá)到90%以上,濃縮液在經(jīng)MVR系統(tǒng)蒸發(fā)結(jié)晶后生成結(jié)晶鹽�����,作為危廢處理,而蒸汽經(jīng)冷凝后再回到超濾前的水池�����,完成閉環(huán)處理�,實(shí)現(xiàn)廢水零排放。

在圖2工藝流程中���,因電解磷化廢水���、前處理廢水��、生活污水等幾股廢水混合在一起�,COD、氨氮��、總磷等含量較高����,通過(guò)水解酸化+A/A/O+MBR的生化系統(tǒng)去除廢水中大部分的COD、氨氮�����、總磷總氮及懸浮物等,MBR出水進(jìn)入膜系統(tǒng)�����,經(jīng)納濾+兩級(jí)反滲透及濃液反滲透過(guò)濾后����,實(shí)現(xiàn)廢水90%以上回用于車(chē)間,反滲透濃液進(jìn)入MVR蒸發(fā)結(jié)晶����,蒸發(fā)冷凝液循環(huán)回到MBR前的水池,完成閉環(huán)�,實(shí)現(xiàn)廢水零排放。

實(shí)際上��,要做到完全意義上的零排放仍然比較困難�����,對(duì)于電鍍企業(yè)產(chǎn)生的廢槽液���、退鍍液等高濃度廢液����,園區(qū)污水廠通常不具備處理?xiàng)l件,只能作為危廢交由專(zhuān)業(yè)處置單位進(jìn)行處理��。此外����,由于車(chē)間分類(lèi)收集廢水不徹底、管理不到位��,以及電鍍工藝連續(xù)工序操作下的自身特性��,造成諸如含鉻廢水中含鎳��、含鎳廢水中含銅����、綜合廢水含油等現(xiàn)象較為普遍���,這樣就為后面的生化系統(tǒng)����、膜系統(tǒng)�、MVR系統(tǒng)的穩(wěn)定運(yùn)行帶來(lái)了挑戰(zhàn)。

目前����,因?yàn)殡S著環(huán)保意識(shí)的不斷增強(qiáng)和環(huán)境保護(hù)政策的不斷趨嚴(yán)�����,各省市地區(qū)對(duì)于鉻�����、鎳等一類(lèi)重金屬排放總量管控非常嚴(yán)格��,因此更加推動(dòng)了國(guó)內(nèi)電鍍園區(qū)越來(lái)越多地采用零排處理工藝����,尤其在處理含鉻��、含鎳廢水等含一類(lèi)重金屬的廢水中應(yīng)用非常普遍����。

04 零排工藝設(shè)計(jì)的關(guān)鍵問(wèn)題分析

4.1 反滲透系統(tǒng)

通常要實(shí)現(xiàn)廢水處理零排放,反滲透系統(tǒng)與反滲透濃液處理系統(tǒng)是在設(shè)計(jì)時(shí)必須考慮的關(guān)鍵因素�����。比如通常反滲透進(jìn)水水質(zhì)要求為:濁度<1NTU�,余氯<0.1mg/L���,硬度<500mg/L,COD<50mg/L。為保障反滲透系統(tǒng)長(zhǎng)期穩(wěn)定運(yùn)行�����,減少膜污堵頻率��、延長(zhǎng)膜使用壽命�����,必須優(yōu)先選取抗污染系列膜��,同時(shí)做好進(jìn)膜前廢水的預(yù)處理措施����,比如采用傳統(tǒng)化學(xué)預(yù)處理+超濾的組合方式,并穿插以電化學(xué)�����、活性炭過(guò)濾��、離子交換等��,穩(wěn)定保障反滲透系統(tǒng)進(jìn)水水質(zhì)�。

因?yàn)榉礉B透濃液處理成本高,同時(shí)也為了提高廢水的回收率�����,采用多級(jí)反滲透處理工藝非常必要�����,電鍍園區(qū)電鍍廢水TDS通常小于10000mg/L����,因此廢水處理可以通過(guò)一級(jí)反滲透(進(jìn)水TDS3000~10000mg/L)、二級(jí)反滲透(進(jìn)水TDS500~2000mg/L)加海淡反滲透(進(jìn)水TDS20000~40000mg/L)��、高壓反滲透或DTRO(進(jìn)水TDS50000~70000mg/L)組合設(shè)計(jì)的方式�,最終廢水回收率超過(guò)90%,反滲透濃液進(jìn)入蒸發(fā)系統(tǒng)進(jìn)行處理�����。

4.2 反滲透濃液處理系統(tǒng)

電鍍廢水反滲透濃液一般采用蒸發(fā)的方式進(jìn)行處理�,如多效蒸發(fā)、蒸汽機(jī)械壓縮(MVR)等�����,其中MVR蒸發(fā)因其處理成本可控、相對(duì)節(jié)能����、自動(dòng)化程度高等優(yōu)勢(shì)在電鍍廢水零排放中應(yīng)用較為廣泛。完整的MVR蒸發(fā)系統(tǒng)通常包括預(yù)熱器�、加熱器、分離器��、強(qiáng)制循環(huán)泵�����、稠厚器���、離心機(jī)��、蒸汽壓縮機(jī)��、儲(chǔ)罐��、水泵�、自控系統(tǒng)以及一系列輔助設(shè)備設(shè)施等����。

在MVR系統(tǒng)實(shí)際運(yùn)行過(guò)程中,經(jīng)常遇到的工藝運(yùn)行難題諸如換熱器結(jié)垢����、加熱器堵塞、跑料等�����,因此濃液進(jìn)MVR前必須設(shè)置必要的預(yù)處理措施�����。設(shè)計(jì)中�,通常可以采用加堿���、加Na2CO3以及PAC���、PAM絮凝沉淀去除大部分易造成結(jié)垢的鈣離子、重金屬離子等;通過(guò)采用電催化氧化去除部分COD從而降低管道����、閥門(mén)��、換熱器堵塞的發(fā)生頻率;同時(shí)設(shè)計(jì)必要消泡措施�����、適當(dāng)添加消泡劑防止跑料����。此外�����,在運(yùn)行中����,定期清洗系統(tǒng),對(duì)于易結(jié)垢水質(zhì)縮短清洗周期��,及時(shí)分離鹽泥��,一旦發(fā)現(xiàn)堵塞�,可以采用加壓水沖洗或真空抽吸補(bǔ)救。

05 電鍍廢水零排效益分析

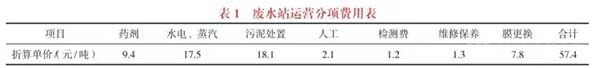

電鍍廢水零排系統(tǒng)實(shí)際運(yùn)行過(guò)程中�����,產(chǎn)生的費(fèi)用主要包括水電費(fèi)、藥劑費(fèi)�、人工費(fèi)�����、檢測(cè)費(fèi)���、維護(hù)保養(yǎng)費(fèi)��、膜更換費(fèi)用等��。某電鍍園區(qū)廢水站設(shè)計(jì)日處理廢水量2900m3�����,產(chǎn)生費(fèi)用如表1�。

從表1中可以看出���,該園區(qū)運(yùn)行直接成本為57.4元/m3�����,從國(guó)內(nèi)運(yùn)行平穩(wěn)的電鍍園區(qū)廢水收費(fèi)普遍在60~100元/m來(lái)看����,該園區(qū)運(yùn)行工藝會(huì)有一定的盈利。此外���,反滲透產(chǎn)水90%回用于車(chē)間生產(chǎn)����,按照自來(lái)水收費(fèi)也可產(chǎn)生一定的收益��。當(dāng)然�,該園區(qū)仍面臨處理日水量達(dá)不到設(shè)計(jì)水量、設(shè)備運(yùn)行不穩(wěn)定�、MVR運(yùn)行效率偏低等帶來(lái)額外的損失,因此仍需探索進(jìn)一步降本增效的辦法���。

從環(huán)境保護(hù)來(lái)看����,采用零排工藝的電鍍園區(qū)具有較好的環(huán)境效益與效果��,通過(guò)采取各類(lèi)合理的污染防治措施����、生態(tài)防護(hù)及恢復(fù)措施��,減少環(huán)境污染����,從而達(dá)到生態(tài)環(huán)境與社會(huì)經(jīng)濟(jì)協(xié)調(diào)���、可持續(xù)發(fā)展的目標(biāo)。

面對(duì)日漸提高的電鍍廢水排放標(biāo)準(zhǔn)�,對(duì)于已有的電鍍園區(qū)和在建、新建的園區(qū)�����,可以逐步推行零排放工藝��,尤其在含一類(lèi)重金屬如含鉻��、含鎳等廢水處理中優(yōu)先推行���,通過(guò)規(guī)范前端車(chē)間電鍍清潔生產(chǎn)管理和后端廢水處理工藝優(yōu)化����,從而有效降低零排工藝處理成本。同時(shí)��,加大資源回收利用的研究�����,尤其是產(chǎn)生的危廢���、固廢中富含貴重金屬��,在金屬價(jià)格大幅上漲的今天��,電鍍廢水處理所產(chǎn)生的危廢�、固廢具有很大的開(kāi)發(fā)價(jià)值�����。

06 結(jié)語(yǔ)

(1)電鍍廢水處理零排放通常采用“預(yù)處理+組合膜系統(tǒng)+MVR蒸發(fā)系統(tǒng)”的工藝進(jìn)行處理����,該路線成熟穩(wěn)定,廢水回收率高�����。

(2)優(yōu)化工藝設(shè)計(jì),比如福天寶公司在浙江的某電鍍園區(qū)廢水處理工藝中采用了電滲析與反滲透結(jié)合����,減少了進(jìn)入MVR蒸發(fā)器處理的濃液量,從而降低處理成本���。

(3)零排放處理成本可控����,但投資較大�,可逐步在含鉻廢水�����、含鎳廢水等的處理中優(yōu)先推行����。

(4)鼓勵(lì)創(chuàng)新,加大資源回收利用的研究��,尤其對(duì)于鎳�、銅、銀等貴重金屬的回收�����,經(jīng)濟(jì)附加價(jià)值高。

635

635

0

0

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái)