氫氧化鈣磨機(jī)

通用公司生產(chǎn)的全自動節(jié)能氫氧化鈣成套設(shè)備,具有良好的使用性能����。設(shè)備使用自主研發(fā)的PLC電氣控制系統(tǒng),具有數(shù)據(jù)處理���,參數(shù)設(shè)定���,界面直接顯示���,設(shè)備報警等多種使用功能,大大簡化了生產(chǎn)管理成本�,提高了企業(yè)的生產(chǎn)效率。公司設(shè)備使用國際及國內(nèi)一流電氣元件���,確保設(shè)備運(yùn)行及控制系統(tǒng)的安全和穩(wěn)定����。

優(yōu)勢:

1.由于氫氧化鈣成套設(shè)備具有優(yōu)良的環(huán)保標(biāo)準(zhǔn)���,幾乎無煙氣排放�����,環(huán)保節(jié)能��,對周邊環(huán)境影響極小�����,因此對設(shè)備安裝環(huán)境要求低�。

2.傳統(tǒng)的生產(chǎn)方式生產(chǎn)效率很低,按每天10小時計算�,每日可生產(chǎn)不足10T。無法保證大批供貨需求�。只能供給超小型企業(yè)。我公司工藝按常用BL-6型設(shè)備為例:每小時產(chǎn)量達(dá)到6T��。如需要可24小時連續(xù)生產(chǎn)��。

3.氫氧化鈣成套設(shè)備完全由PLC電腦控制���,擺脫了原有老式工藝�,人工控制的一些弊端��,提高了品控能力�����。而且更換工人并不會對產(chǎn)品質(zhì)量造成影響����。

4.氫氧化鈣成套設(shè)備能耗比傳統(tǒng)工藝節(jié)電約15%�,大大降低了客戶的營運(yùn)成本,提高經(jīng)濟(jì)效益����。

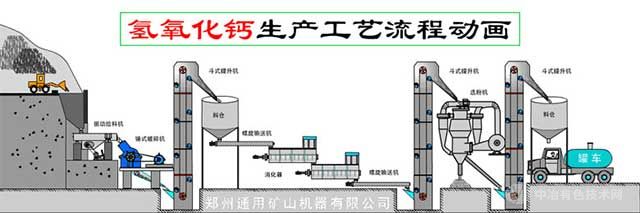

氫氧化鈣生產(chǎn)流程如下:

9大系統(tǒng)

② 輸送系統(tǒng):斗式提升機(jī)����、輸送機(jī)

③ 消化系統(tǒng):合格的氧化鈣進(jìn)入一級消化器內(nèi)進(jìn)行初步消化���,當(dāng)氫氧化鈣完成初級消化以后進(jìn)入二級或三級消化器使氧化鈣完全消化分解�,生成合格的氫氧化鈣初級產(chǎn)品����,消化率達(dá)到98%,(3T連體設(shè)備�����、6T設(shè)備二級消化��、10T設(shè)備三級消化)

④ 排渣系統(tǒng):一��、二級排渣�,一級排渣先將半成品內(nèi)大于0.5cm以上雜質(zhì)排出,然后二級排渣將小于0.5cm以下和沙子�����、煤灰的成分排出

⑤ 除塵系統(tǒng):收集設(shè)備本身所產(chǎn)生的粉塵,收塵率達(dá)到國家標(biāo)準(zhǔn)(每立方米20毫克)�����,不產(chǎn)生二次污染

⑥ 選粉系統(tǒng):采用專用閉式循環(huán)風(fēng)收粉

⑦ 電控系統(tǒng):設(shè)備電控系統(tǒng)采用PLC集中化控制����,CRT畫面顯示。PLC主要用于完成數(shù)據(jù)處理�����,參數(shù)設(shè)定����,通過計算機(jī)畫面直接顯示設(shè)備運(yùn)行情況、產(chǎn)品質(zhì)量全程控制及設(shè)備故障報警�。電控器件全部選用國際及國產(chǎn)一線品牌,確保設(shè)備運(yùn)行及控制系統(tǒng)的安全和穩(wěn)定��。

⑧ 包裝系統(tǒng):包含不計量包裝

⑨ 配料系統(tǒng):數(shù)字顯示����,人工調(diào)節(jié)完成水和石灰的配比

246

246

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點(diǎn)贊 0

點(diǎn)贊 0