全部

▼

搜索

熱搜:

位置:中冶有色 >

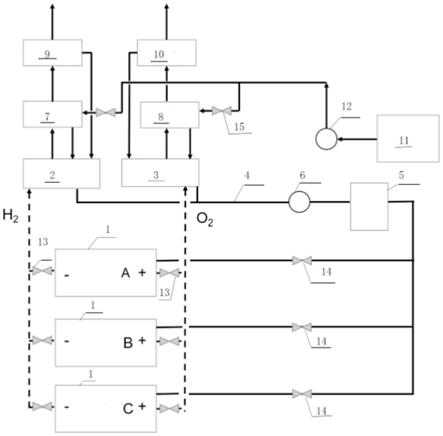

> 用于堿性電解制氫裝置電解液循環(huán)的系統(tǒng)的制作方法

493

編輯:中冶有色技術(shù)網(wǎng)

來源:四川華能氫能科技有限公司 華能集團(tuán)技術(shù)創(chuàng)新中心有限公司 四川華能太平驛水電有限責(zé)任公司 四川華能寶興河水電有限責(zé)任公司 四川華能嘉陵江水電有限責(zé)任公司 四川華能東西關(guān)水電股份有限公司 四川華能康定水電有限責(zé)任公司 四川華能涪江水電有限責(zé)任公司 華能明臺電力有限責(zé)任公司

493

編輯:中冶有色技術(shù)網(wǎng)

來源:四川華能氫能科技有限公司 華能集團(tuán)技術(shù)創(chuàng)新中心有限公司 四川華能太平驛水電有限責(zé)任公司 四川華能寶興河水電有限責(zé)任公司 四川華能嘉陵江水電有限責(zé)任公司 四川華能東西關(guān)水電股份有限公司 四川華能康定水電有限責(zé)任公司 四川華能涪江水電有限責(zé)任公司 華能明臺電力有限責(zé)任公司

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年03月25日 ~ 27日

2025年03月25日 ~ 27日