1引言

新材料的制造是推動(dòng)人類文明進(jìn)步的重要?jiǎng)恿χ?��,歷史上材料技術(shù)的更新?lián)Q代都極大地提高了人類的生產(chǎn)力����,并改善了人們的生活。1909年粉末冶金法使得延性鎢的制造成為可能�,從此鎢絲白熾燈走進(jìn)千家萬(wàn)戶�,開(kāi)創(chuàng)了照明的新時(shí)代。歷經(jīng)一個(gè)世紀(jì)��,粉末冶金作為一門(mén)獨(dú)特的材料制造工藝得到了蓬勃發(fā)展�����,已成功制造出高性能結(jié)構(gòu)材料�����、高級(jí)磁性材料�����、生物工程材料���、能源及納米材料等��,在機(jī)械�����、汽車制造�、航空航天及國(guó)防軍工等行業(yè)發(fā)揮了相當(dāng)重要的作用[1-4]。

當(dāng)前����,世界工業(yè)發(fā)達(dá)國(guó)家在經(jīng)歷2008年以來(lái)的金融危機(jī)與經(jīng)濟(jì)蕭條之后,紛紛提出并實(shí)施“再工業(yè)化”戰(zhàn)略�����。而且�,信息技術(shù)與制造業(yè)開(kāi)始深度融合,對(duì)產(chǎn)業(yè)變革的影響深遠(yuǎn)�����,各國(guó)都在大力推動(dòng)云計(jì)算�、物聯(lián)網(wǎng)、大數(shù)據(jù)���、三維(3D)打印���、生物工程、新能源����、新材料等技術(shù)的發(fā)展���,力爭(zhēng)在新一輪制造業(yè)競(jìng)爭(zhēng)中取得優(yōu)勢(shì)。我國(guó)也處在加快轉(zhuǎn)變經(jīng)濟(jì)發(fā)展方式的重要時(shí)期�����,雖然制造業(yè)規(guī)模居世界第一位�����,但大而不強(qiáng)��,核心基礎(chǔ)零部件(元器件)����、先進(jìn)基礎(chǔ)工藝��、關(guān)鍵基礎(chǔ)材料和產(chǎn)業(yè)技術(shù)基礎(chǔ)等工業(yè)基礎(chǔ)能力薄弱�,與先進(jìn)國(guó)家相比還有較大差距。為此�,國(guó)務(wù)院出臺(tái)的《中國(guó)制造2025》規(guī)劃了我國(guó)制造業(yè)自主發(fā)展的宏偉藍(lán)圖,其中以特種金屬功能材料���、高性能結(jié)構(gòu)材料�、功能性高分子材料、特種無(wú)機(jī)非金屬材料和先進(jìn)復(fù)合材料為代表的新材料被列為重點(diǎn)突破的發(fā)展領(lǐng)域之一�。同時(shí),《中國(guó)制造2025》強(qiáng)調(diào)了加快制造業(yè)綠色改造升級(jí)推進(jìn)資源高效循環(huán)利用的綠色制造理念�。因此,新材料的開(kāi)發(fā)也要求努力構(gòu)建高效���、清潔���、低碳、循環(huán)的綠色制造體系����。粉末冶金具有近凈成形與節(jié)能高效的特點(diǎn),是典型的綠色制造技術(shù)����,盡管傳統(tǒng)的鐵基粉末冶金占整個(gè)行業(yè)70%以上的市場(chǎng)份額,但難熔金屬�、磁性材料、粉末高溫材料等已成為重要組成部分����,3D打印材料���、醫(yī)用材料等方面的研究也十分活躍。國(guó)家對(duì)制造業(yè)創(chuàng)新發(fā)展的規(guī)劃為我國(guó)粉末冶金材料及其制備技術(shù)的發(fā)展提供了廣闊的空間���,同時(shí)也帶來(lái)了全新的挑戰(zhàn)���。本文簡(jiǎn)要介紹粉末冶金行業(yè)的發(fā)展現(xiàn)狀,著重探討粉末冶金材料及制備技術(shù)的發(fā)展動(dòng)向��。

2傳統(tǒng)粉末冶金行業(yè)現(xiàn)狀

2.1 鐵基粉末及結(jié)構(gòu)零件

鐵基粉末冶金是現(xiàn)代粉末冶金的最主要的組成部分��,其制品多數(shù)用于汽車�、機(jī)械及家用電器的零部件等�����,全球的鐵基粉末冶金市場(chǎng)主要有北美���、歐洲�����、日本和中國(guó)�。自2010年起北美的粉末冶金產(chǎn)業(yè)的大多數(shù)部門(mén)開(kāi)始恢復(fù)性增長(zhǎng),2013年北美的鐵粉出貨量達(dá)到了364 450 t[5]��,較上年增加了4.62%(質(zhì)量分?jǐn)?shù))�����,遠(yuǎn)高于2009年的192 619.8 t���,但與2004年的出貨量仍有差距�����。同時(shí)���,2013年北美地區(qū)的不銹鋼粉、鉬粉及鎳粉也比上年略有增長(zhǎng)�。在北美市場(chǎng),70%以上的鐵基粉末冶金制品用于汽車制造行業(yè)�����,粉末冶金汽車零部件具有節(jié)材����、節(jié)能��、減重等方面的優(yōu)點(diǎn)�����,汽車產(chǎn)業(yè)的快速發(fā)展也會(huì)帶動(dòng)鐵基粉末冶金零部件的應(yīng)用�。2006年以來(lái)美國(guó)三大汽車公司汽車總產(chǎn)量有所下降����,特別是每輛使用量達(dá)29.5 kg粉末冶金零件的運(yùn)動(dòng)車和輕型卡車的產(chǎn)量下降,導(dǎo)致北美地區(qū)鐵基粉末冶金零件制品貨運(yùn)量下降��。到2007年��,北美地區(qū)制造的汽車中平均每輛使用的粉末冶金零件總重量同比減少了2~3%��,降為略少于19.5 kg���。近兩年北美汽車產(chǎn)銷量逐漸回升,2013年美國(guó)輕型汽車的總產(chǎn)量達(dá)到了1600萬(wàn)輛��,但由于家用汽車小排量化的趨勢(shì)�����,4缸汽車引擎成為主流,甚至出現(xiàn)了3缸引擎���,6缸和8缸的汽車引擎逐漸減少�,對(duì)汽車粉末冶金零件用量最明顯的影響是粉末鍛造連桿與軸承蓋的使用量減少���,這種狀況對(duì)北美地區(qū)的粉末冶金行業(yè)較為不利����。然而����,在汽車的所有輪驅(qū)動(dòng)系統(tǒng)、起-停系統(tǒng)�、新型柴油機(jī)和一些形狀復(fù)雜且輕質(zhì)的齒輪等應(yīng)用領(lǐng)域?qū)?huì)增加粉末冶金零部件應(yīng)用的機(jī)會(huì),表面致密化的粉末冶金齒����、鏈輪等高附加值零件具有較大的潛力。此外����,新型的低成本粉末冶金工具鋼正在被考慮用于開(kāi)發(fā)汽車閥門(mén)導(dǎo)軌和閥門(mén)座,以提高其質(zhì)量�。今后����,粉末冶金零件生產(chǎn)企業(yè)仍將致力于擴(kuò)大生產(chǎn)能力與提高技術(shù)水平����,以滿足高端客戶對(duì)于較復(fù)雜形狀設(shè)計(jì)與較高性能零件的技術(shù)要求。

近年來(lái)歐洲的鐵基粉末出貨量仍呈緩慢增長(zhǎng)的趨勢(shì)�,鐵基粉末冶金結(jié)構(gòu)零件產(chǎn)量占粉末冶金制品總產(chǎn)量的82%[6]。歐洲地區(qū)的汽車產(chǎn)量波動(dòng)不大����,且家用緊湊級(jí)與小型汽車一直占有相當(dāng)大的比例,平均每輛汽車上粉末冶金零件的用量沒(méi)有像美國(guó)那樣出現(xiàn)減少的情況��,目前為14.6 kg��。由于采用溫壓�、高速壓制、表面致密化等先進(jìn)技術(shù)的鐵基粉末冶金零件產(chǎn)品增加�,產(chǎn)品性能與利潤(rùn)較高��,歐洲的鐵基粉末冶金零件市場(chǎng)在穩(wěn)定增長(zhǎng)���,但也面臨著低成本國(guó)家的競(jìng)爭(zhēng)��。日本是亞洲第二大粉末冶金生產(chǎn)國(guó)����,2013年鐵粉的出貨量為108 883t[6],比2012年略有減少���,但在日元貶值�、世界經(jīng)濟(jì)增長(zhǎng)以及日本國(guó)內(nèi)需求增長(zhǎng)的背景下�,日立化工、住友電子等幾大粉末冶金企業(yè)的銷售額都實(shí)現(xiàn)了增長(zhǎng)����。日本的粉末冶金零件基本為鐵基零件,而且89.5%的鐵基粉末冶金零件用于汽車制造��,但此前鐵基粉末冶金零件在汽車制造中的應(yīng)用還沒(méi)有被充分開(kāi)發(fā)�����,每輛汽車上所用粉末冶金零件的重量約為9.5 kg�。目前日本的幾大生產(chǎn)粉末冶金零部件企業(yè)都積極開(kāi)發(fā)使用粉末冶金結(jié)構(gòu)零件和硬質(zhì)合金工具的汽車制造行業(yè)等市場(chǎng),更專注于注射成形產(chǎn)品�����、摩擦材料和汽車制造用粉末冶金零件的生產(chǎn),因此日本的平均每輛使用的粉末冶金零件總重量仍在增長(zhǎng)�。

我國(guó)粉末冶金市場(chǎng)較發(fā)達(dá)國(guó)家增長(zhǎng)快,近十年鋼鐵粉末產(chǎn)銷量年平均增速約為9.9%�����,2009年超過(guò)日本成為亞洲最大的粉末冶金生產(chǎn)國(guó)����,2013年我國(guó)的鋼鐵粉末產(chǎn)量已達(dá)到38.82萬(wàn)噸,已超過(guò)北美的鐵粉出貨量[7]���。2013年行業(yè)統(tǒng)計(jì)的34家重點(diǎn)企業(yè)粉末冶金機(jī)械零件的銷售量為15.6萬(wàn)噸�,同比增長(zhǎng)了12.2%��,其中鐵基制品為14.5萬(wàn)噸���,同比增長(zhǎng)12.2%[6]����。然而��,我國(guó)的鐵基粉末冶金制品產(chǎn)量約為粉末產(chǎn)量的40%���,不僅低于北美�����、日本的水平�����,而且仍以中低密度的產(chǎn)品為主���。在粉末冶金零部件的分布領(lǐng)域,汽車零部件銷售量占總銷售量的比重仍徘徊在50%�����,與歐美日等工業(yè)發(fā)達(dá)地區(qū)的汽車粉末冶金零件占比有較大差距��。2013年我國(guó)粉末冶金汽車零件銷量為77 822 t���,而汽車產(chǎn)量約為2 211.68 萬(wàn)輛���,因而平均每輛汽車的粉末冶金零件只有3.5 kg 左右���,實(shí)際上每輛汽車的粉末冶金零件用量都不少于8.0 kg,像粉末冶金連桿��、大扭矩同步器齒轂和齒套�、高強(qiáng)度齒輪及鏈輪等關(guān)鍵零部件,仍依賴進(jìn)口或采用傳統(tǒng)機(jī)械加工件�。盡管我國(guó)粉末冶金材料及制品的發(fā)展空間廣闊,但國(guó)內(nèi)企業(yè)同時(shí)存在著提升產(chǎn)品競(jìng)爭(zhēng)力的緊迫性��。

2.2 非鐵基粉末冶金產(chǎn)業(yè)

2.2.1 硬質(zhì)合金

硬質(zhì)合金是現(xiàn)代工業(yè)不可缺少的工具材料�,廣泛應(yīng)用于切削刀具、礦用鉆具和耐磨零部件等����,被譽(yù)為現(xiàn)代工業(yè)的“牙齒”。硬質(zhì)合金是僅次于鐵基結(jié)構(gòu)材料的第二大類粉末冶金產(chǎn)品��,據(jù)中國(guó)有色金屬鎢業(yè)分會(huì)討論會(huì)的統(tǒng)計(jì)數(shù)據(jù)���,2011年全球硬質(zhì)合金產(chǎn)量為6.3萬(wàn)噸�,歐洲����、美國(guó)和日本分別占全球總量的27%���、16%和11%。我國(guó)生產(chǎn)的硬質(zhì)占全球總量的37%�,居世界第一�����,但總產(chǎn)值不及瑞典Sandvik的1/2��,尤其是高技術(shù)硬質(zhì)合金產(chǎn)品不到世界發(fā)達(dá)國(guó)家的10%��,長(zhǎng)期依賴進(jìn)口�����。我國(guó)硬質(zhì)合金刀具占所有刀具的比例約為40%��,遠(yuǎn)低于工業(yè)發(fā)達(dá)國(guó)家70%的水平��。如果按刀具市場(chǎng)規(guī)模的40%計(jì)算�����,我國(guó)2015年硬質(zhì)合金刀具的市場(chǎng)規(guī)模將超過(guò)200億元�。在地質(zhì)勘探����、礦井開(kāi)采領(lǐng)域����,60~80%的鉆進(jìn)量通過(guò)硬質(zhì)合金鉆頭完成。2011年礦用硬質(zhì)合金約為6 874.78 t�,預(yù)計(jì)到2015年將接近11 000 t,年增長(zhǎng)率約為15%����。

硬質(zhì)合金是碳化物(主要為碳化鎢)硬質(zhì)相與金屬粘結(jié)相的組合體,通常硬質(zhì)相晶體尺寸減小與粘結(jié)相含量減少使合金硬度增加��,而斷裂韌性下降;反之���,合金的硬度下降而斷裂韌性增強(qiáng)�,二者此消彼長(zhǎng)��。隨著硬質(zhì)合金的應(yīng)用不斷擴(kuò)展����,往往要求它同時(shí)具有較高的硬度與韌性,延長(zhǎng)工具的使用壽命以降低成本�。因此���,研究者們開(kāi)發(fā)出了超細(xì)晶(平均晶粒粒徑為0.2~0.5 μm)硬質(zhì)合金、粗晶粒硬質(zhì)合金以及功能梯度硬質(zhì)合金等����。在金屬鈷粘接相含量一定的情況下,減小碳化鎢晶粒尺寸至亞微米級(jí)�����,硬質(zhì)合金的強(qiáng)度和硬度均得到了顯著提高[8]��。上世紀(jì)末超細(xì)晶粒硬質(zhì)合金得到商業(yè)化應(yīng)用后��,納米晶粒硬質(zhì)合金的研究也逐漸興起�。而當(dāng)碳化鎢晶粒尺寸達(dá)到粗晶級(jí)別(3.5 μm以上)時(shí)�,可通過(guò)調(diào)整微觀組織獲得具有高硬度和良好韌性匹配的硬質(zhì)合金,這種粗晶粒硬質(zhì)合金已獲得商業(yè)化應(yīng)用����,主要用于礦山開(kāi)采等受到大量反復(fù)沖擊的場(chǎng)合。此外����,通過(guò)形成粘接相或硬質(zhì)相的成分梯度�����,或者形成硬質(zhì)相晶粒度梯度的硬質(zhì)合金也被認(rèn)為是獲得高硬度與較高韌性的有效途徑[9]�。

硬質(zhì)合金制造所需的鎢���、鈷等元素都是戰(zhàn)略合金元素�。我國(guó)的鎢資源儲(chǔ)量超過(guò)全球儲(chǔ)量的50%����,在硬質(zhì)合金開(kāi)發(fā)上具有一定的資源優(yōu)勢(shì),而鈷資源相對(duì)貧乏�。近年國(guó)內(nèi)的無(wú)序開(kāi)采和盲目出口使鎢資源浪費(fèi)嚴(yán)重,情況不容樂(lè)觀��,今后須提高資源利用效率����,在增大硬質(zhì)合金產(chǎn)量的同時(shí)提高產(chǎn)品的性能與質(zhì)量。

2.2.2 銅基粉末冶金材料

銅基粉末冶金材料主要應(yīng)用于含油軸承��、摩擦材料�、電刷、電工零件等,其中含油軸承�、摩擦材料主要為燒結(jié)青銅(錫青銅和鋁青銅),是目前用量最大的一類粉末冶金銅基材料;銅基電刷材料主要為燒結(jié)銅銀合金;銅基電工零件主要由燒結(jié)的彌散強(qiáng)化銅�����、時(shí)效強(qiáng)化銅合金制造�。2013 年北美地區(qū)和歐洲的銅和銅基粉末的發(fā)貨量分別達(dá)到15 286.1 t和14 490 t,比2012年有一定增長(zhǎng)��,而日本由于受汽車電子設(shè)備微型化�����、粉末冶金自潤(rùn)滑軸承的總用量減小的影響�,粉末冶金銅粉的出貨量出現(xiàn)了下降�。我國(guó)2013年銅粉和銅合金粉產(chǎn)量達(dá)42 100 t,銅基含油軸承銷量約4 098 t�,比上年增長(zhǎng)11.4%,然而銅基結(jié)構(gòu)零件占粉末冶金結(jié)構(gòu)零件總銷量的比例為1.3%���,較上年的1.5%有所下降[6]���。

3粉末冶金材料發(fā)展動(dòng)態(tài)

3.1 鐵基PM材料

低合金鐵基粉末冶金零部件的零件密度提高主要依靠改進(jìn)粉末原料、壓制成形及后續(xù)加工工藝��,優(yōu)質(zhì)的預(yù)混合料是實(shí)現(xiàn)成分與密度高均勻、尺寸高精度零件生產(chǎn)的關(guān)鍵��。自20世紀(jì)80年代以來(lái)�,各大鋼鐵粉末公司就十分重視預(yù)混合料技術(shù)的開(kāi)發(fā)。美國(guó)Hoeganaes公司在先后推出了三代商品化的預(yù)混合鋼粉��,其中第三代產(chǎn)品針對(duì)溫壓成形設(shè)計(jì)了粘接劑��,提高了生坯密度和燒結(jié)密度�,且生坯強(qiáng)度滿足機(jī)加工要求,而最近的研究報(bào)道了一種新型的壓制潤(rùn)滑劑�����,結(jié)合高壓��、溫模具壓制工藝可使鐵基粉末冶金零件的密度值接近7.5 g/cm3��。當(dāng)前�����,鋼鐵粉末企業(yè)對(duì)市場(chǎng)某類或某種特定產(chǎn)品的需求直接向用戶提供預(yù)先混合好的粉末成為一個(gè)重要的發(fā)展趨勢(shì)��,世界最大的鋼鐵粉末生產(chǎn)企業(yè)瑞典Hoganas公司所出售粉末的60%是混合料。而在我國(guó)�,純鐵粉產(chǎn)銷量占鋼鐵粉末90%以上,鐵基制品企業(yè)將從不同公司購(gòu)買來(lái)的純鐵粉和合金元素粉末通過(guò)機(jī)械混合的方式配制成供壓制的原料���。機(jī)械混合法容易使物料不均勻�,加上不同批次原料質(zhì)量不穩(wěn)定�����、每次混料量和混料工藝有差異�����,由機(jī)械混合法制成制品的結(jié)構(gòu)性能均勻性����、尺寸精度��、特別是不同批次間的尺寸和性能一致性不高�����,嚴(yán)重制約了我國(guó)鋼鐵粉末和鐵基制品在中高端零部件制造的應(yīng)用�����。

目前國(guó)內(nèi)相關(guān)的科研單位與企業(yè)正在進(jìn)行鐵基混合料的開(kāi)發(fā)工作,如中南大學(xué)與萊鋼粉末公司聯(lián)合開(kāi)發(fā)了Fe-Cu-C等預(yù)混合料���,中國(guó)鋼研科技集團(tuán)有限公司進(jìn)行了Fe-Cu-C預(yù)擴(kuò)散合金粉的研究����,北京科技大學(xué)研制了塑化改性的預(yù)混合料�。當(dāng)前有色金屬價(jià)格居高不下,促使世界各大鋼鐵粉末生產(chǎn)企業(yè)紛紛致力于設(shè)計(jì)開(kāi)發(fā)降低Cu�����、Ni��、Mo等合金元素含量的低成本鋼鐵粉末�。Mn元素在地球上儲(chǔ)量豐富,價(jià)格低廉����,對(duì)鋼鐵的強(qiáng)化效果最好,作為合金元素已成功用于煅鋼多年�。然而,含Mn鋼鐵粉末存在易氧化����、燒結(jié)過(guò)程中MnO難以用分解氨或氫氣還原����,致使燒結(jié)材料難以獲得較高的密度和強(qiáng)度�,雖然早在1948年就有關(guān)于含Mn低合金鋼粉末冶金材料的研究,但含Mn燒結(jié)鋼發(fā)展緩慢���。近年來(lái)中南大學(xué)研究了錳含量0.2~1.28%的水霧化鋼粉��,氧含量≤0.2%�,松裝密度達(dá)2.85~3.15 g/cm3���,流動(dòng)性≤30 s/50g��,壓縮性≥7.07 g/cm3;以鐵錳粉為中間合金����,采用對(duì)合金元素粘結(jié)處理的預(yù)混合料技術(shù)制備了錳含量為0.2-1.0%的鐵基預(yù)混合粉���,松裝密度達(dá)2.90~3.15 g/cm3,流動(dòng)性≤26 s/g��,壓縮性≥7.09 g/cm3,并開(kāi)發(fā)出新型Fe-0.5Mo-0.5Mn-0.5C低合金鋼材料體系���,燒結(jié)密度7.13 g/cm3����,抗拉強(qiáng)度426 MPa��,硬度92HRB���,延伸率7.58%[10]��。

3.1.2 粉末高速鋼

與普通熔鑄高速鋼相比�����,粉末高速鋼有效避免和抑制了碳化物偏析與粗大組織形成�,熱加工及熱處理過(guò)程中析出碳化物細(xì)化至亞微米甚至納米級(jí)�,可將強(qiáng)度提高到常規(guī)熔鑄高速鋼的約2倍,韌性也遠(yuǎn)高于硬質(zhì)合金�����。盡管硬質(zhì)合金等材料具有更高的紅硬性��,但是對(duì)于制造形狀復(fù)雜、磨削困難尤其是具有高韌性的刀具�����,高速鋼始終處于主導(dǎo)地位[11]�。因此,粉末高速鋼在生產(chǎn)高性能以及形狀復(fù)雜刀具中占有明顯優(yōu)勢(shì)����,在一些新興的、對(duì)工模具性能及壽命要求嚴(yán)格的先進(jìn)裝備制造領(lǐng)域��,如航天用齒輪泵���,更是不可替代的關(guān)鍵材料��。

使用粉末高速鋼刀具代替?zhèn)鹘y(tǒng)高速鋼可獲得更高的切削速度����,而且刀具的使用壽命也提高2~3倍�����。然而��,受生產(chǎn)制造成本的影響�����,粉末高速鋼比相應(yīng)的傳統(tǒng)高速鋼價(jià)格高得多���,其使用量占高速鋼總量的比例仍較低[12]�����。粉末高速鋼主要采用熱等靜壓法制備�����,生產(chǎn)的產(chǎn)品質(zhì)量好���,熱等靜壓后的鋼錠鍛、軋加工成形性好�����,是現(xiàn)在最為成熟的工業(yè)生產(chǎn)工藝��。然而�����,熱等靜壓法制備粉末高速鋼的設(shè)備投資大、技術(shù)難度高(關(guān)鍵是粉末氧含量和夾雜物的控制)�,其產(chǎn)品價(jià)格為常規(guī)熔鑄高速鋼的2~5倍,小型復(fù)雜刀具因材料成本低����,采用粉末高速鋼有突出的性價(jià)比優(yōu)勢(shì),而大尺寸產(chǎn)品的選材仍需衡量性價(jià)比��。噴射成形技術(shù)在多種合金材料的開(kāi)發(fā)上取得了成功����,在鋼鐵材料應(yīng)用上也取得了重大突破,能制備偏析小���、顆粒細(xì)小����、致密度高(相對(duì)密度接近98%)的材料����,并可以簡(jiǎn)化工藝,降低成本等[13]。目前噴射成形高速鋼處于研發(fā)階段����,沉積態(tài)組織中還存在孔洞,要經(jīng)過(guò)熱等靜壓或者鍛造的方法才能形成致密的坯體���。冷壓燒結(jié)技術(shù)是粉末冶金制品的傳統(tǒng)生產(chǎn)工藝,采用經(jīng)過(guò)霧化法制得的粉末(多用水作為霧化介質(zhì))����,經(jīng)篩選分級(jí)、還原退火后�����,冷模壓制成形��,然后在保護(hù)氣氛或真空條件下燒結(jié)致密化�,生產(chǎn)出接近最終形狀的坯件。該方法較熱等靜壓技術(shù)有顯著的成本優(yōu)勢(shì)���,具有較好的發(fā)展前景���,其關(guān)鍵在于粉末的脫氧處理和燒結(jié)溫度的合理選擇及控制。可見(jiàn)��,從制備技術(shù)和材質(zhì)設(shè)計(jì)等方面降低成本一直是粉末高速鋼提升市場(chǎng)份額的關(guān)鍵��。

目前以粉末高速鋼為主的粉末冶金工具鋼全球年產(chǎn)量約2萬(wàn)噸�,生產(chǎn)主要集中在美國(guó)、歐洲�、日本等工業(yè)發(fā)達(dá)國(guó)家的7家企業(yè),這些國(guó)家的粉末冶金高速鋼使用量占高速鋼總量的10~15%(美國(guó)應(yīng)用粉末高速鋼比例超過(guò)15%)[14]�����。我國(guó)是高速鋼使用大國(guó)���,2010年達(dá)4.7萬(wàn)噸�,但高端產(chǎn)品和粉末高速鋼大量進(jìn)口�,依靠進(jìn)口的粉末高速鋼有ASP2052、S390�����、CPM T15�、ASP2015、CPM M4HC����、S690����、ASP2030�����、S590����、S790等����。國(guó)產(chǎn)粉末高速鋼每年約100噸,產(chǎn)品技術(shù)水平為安泰科技生產(chǎn)的FT15為代表�,晶粒度大于11級(jí),碳化物尺寸2~4 μm���,熱處理后的硬度67 HRC�����、抗彎強(qiáng)度可達(dá)4000 MPa以上[15]�。隨著我國(guó)汽車、航空航天���、電力汽輪機(jī)���、高速鐵路和大型石化裝備等戰(zhàn)略性新興產(chǎn)業(yè)迅速發(fā)展,高精度�����、高效率����、高可靠性和專業(yè)化的加工制造需要大型、整體����、復(fù)雜形狀的模具和刀具量越來(lái)越大,日益增多的難加工特種材料對(duì)工�����、模具的硬度�����、抗彎強(qiáng)度、沖擊性能等也提出了愈來(lái)愈高的要求���,為高性能粉末高速鋼材料與制品提供廣闊市場(chǎng)�����。未來(lái)5年�,預(yù)計(jì)我國(guó)對(duì)粉末高速鋼材料及制品的市場(chǎng)年需求總量可達(dá)1500~2000噸�。

3.2 難熔與硬質(zhì)材料

難熔金屬鎢、鉬等及合金具有熔點(diǎn)高����、高溫力學(xué)性能優(yōu)異����、耐燒蝕性能良好、以及其它優(yōu)良特性���,在現(xiàn)代國(guó)防�����、航空航天��、原子能工業(yè)��、微電子等領(lǐng)域都有重要的應(yīng)用需求��。例如���,航空航天發(fā)動(dòng)機(jī)上的高溫鎢鉬材料在有氧環(huán)境下要承受2000~3500K����、高速燃?xì)獾拈L(zhǎng)時(shí)(最長(zhǎng)3000s)燒蝕和沖刷�,從而要求難熔鎢、鉬材料必須同時(shí)具有優(yōu)異的高溫強(qiáng)韌性�、抗氧化燒蝕、抗熱沖擊性能��,以及輕量化��。在國(guó)際熱核聚變ITER工程中�,面向等離子體的最具挑戰(zhàn)性關(guān)鍵高溫部件(尤其偏濾器)是用鎢基材料,要求必須高溫高強(qiáng)韌���、抗高熱負(fù)荷燒蝕和熱中子輻射���,它決定ITER的成功與否��,對(duì)未來(lái)鎢在高端領(lǐng)域的需求影響巨大?����,F(xiàn)有的典型高溫鎢��、鉬材料由于晶粒粗大���、組織不均或缺乏有效高溫強(qiáng)化相(成分單一),存在高溫強(qiáng)韌性低����、塑脆轉(zhuǎn)變溫度高、抗高溫沖擊和燒蝕性差��,以及密度偏高等問(wèn)題�。目前廣泛應(yīng)用的TZM鉬合金也存在高溫強(qiáng)度下降快�、抗燒蝕差的不足,遠(yuǎn)不能滿足航空航天����、發(fā)動(dòng)機(jī)和核能領(lǐng)域的發(fā)展要求。范景蓮等[16]提出微納復(fù)合增強(qiáng)難熔鎢鉬金屬���,用常規(guī)成形和燒結(jié)方法制備微納復(fù)合超高溫難熔鎢鉬材料����,實(shí)現(xiàn)了材料的高溫高強(qiáng)韌、抗沖擊���、抗燒蝕和輕量化���。

當(dāng)前制造業(yè)和石油礦產(chǎn)開(kāi)采業(yè)的發(fā)展對(duì)加工工具的性能提出了更高的要求,需要大量的超細(xì)(或納米平均晶粒度0.2μm)晶和超粗晶(平均晶粒度6μm)硬質(zhì)合金材料及涂層����。研究證明硬質(zhì)相晶粒細(xì)化到亞微米甚至納米級(jí)是實(shí)現(xiàn)高硬度、高強(qiáng)度硬質(zhì)合金的有效途徑�。硬質(zhì)相晶粒尺寸越小,則粘接相的平均自由程越短�,有效增加硬質(zhì)合金的耐磨性,其使用壽命比普通硬質(zhì)合金成倍地增加�。超細(xì)晶硬質(zhì)合金能用于制造微型鉆頭等精細(xì)切削工具,可保持優(yōu)異的力學(xué)性能�。此外,采用超細(xì)以及納米晶硬質(zhì)合金涂層是提高刀具硬度和切削性能的可靠途徑���,在淬火鋼���、鈦合金����、高溫合金以及噴涂材料等高硬度耐磨材料的加工上優(yōu)勢(shì)明顯���。目前硬質(zhì)合金涂層的發(fā)展趨勢(shì)是納米晶���、低厚度、多組元��、多層以及梯度涂層等精細(xì)結(jié)構(gòu)的調(diào)控�����。超粗晶硬質(zhì)合金也是目前硬質(zhì)合金的發(fā)展方向之一���,在粘接相鈷含量相當(dāng)?shù)那闆r下�����,超粗晶比其它晶粒度的硬質(zhì)合金在斷裂韌性、熱傳導(dǎo)性以及抗熱疲勞性具有顯著優(yōu)勢(shì)����,因此是采礦��、鑿巖����、軋輥等熱震動(dòng)高磨損場(chǎng)合的優(yōu)先選擇材料��。超粗晶硬質(zhì)合金在歐美國(guó)家早已產(chǎn)業(yè)化�,我國(guó)近幾年已取得了突出成就,也已實(shí)現(xiàn)產(chǎn)業(yè)化��,目前的難點(diǎn)仍然是尋求簡(jiǎn)便��、高效的制備工藝以推進(jìn)產(chǎn)業(yè)化��,以及從單純的材料制備技術(shù)向拓展材料的應(yīng)用轉(zhuǎn)變���。

與硬質(zhì)合金(WC-Co)材料體系不同�,Ti(C,N)基金屬陶瓷是結(jié)合釩�、鈦資源發(fā)展起來(lái)的一類市場(chǎng)前景較好的刀具材料,常見(jiàn)的金屬陶瓷刀具是以金屬Ni或Ni和Co為粘結(jié)相�,Ti(C,N)為主要硬質(zhì)相。Ti(C,N)基金屬陶瓷刀具較傳統(tǒng)硬質(zhì)合金具有低密度(為WC的1/3)、更優(yōu)秀的耐磨性�,化學(xué)穩(wěn)定性,更加順應(yīng)當(dāng)今高效��、高精度的數(shù)控一體式加工的發(fā)展需求�。面對(duì)鎢資源的匱乏,國(guó)外十分重視金屬陶瓷刀具的研究開(kāi)發(fā)�����,日本的Ti(C,N)基金屬陶瓷刀具已占硬質(zhì)刀具材料市場(chǎng)的30%以上�����,歐美也占10%以上�。我國(guó)在金屬陶瓷刀具材料的研究相對(duì)落后,然而我國(guó)鈦儲(chǔ)量豐富�,在Ti(C,N)基金屬陶瓷材料的開(kāi)發(fā)與利用上具備資源優(yōu)勢(shì)。目前����,限制該材料體系在刀具應(yīng)用的主要因素是Ti(C,N)與粘結(jié)相Ni的高溫潤(rùn)濕性較差(不如WC和Co),導(dǎo)致金屬陶瓷燒結(jié)體的韌性不高���。今后的研究重點(diǎn)在超細(xì)TiC原料粉末的低成本制備�����、金屬與陶瓷兩相界面穩(wěn)定性的改進(jìn)���、提高刀具表面的耐磨性以及高溫穩(wěn)定性等。

3.3 3D打印材料

3D打印又稱增材制造(Additive Manufacturing, AM)����,是將CAD設(shè)計(jì)數(shù)據(jù)通過(guò)材料逐層累加的方法制造實(shí)體零件的技術(shù),相對(duì)于傳統(tǒng)的材料去除(切削加工) 技術(shù)���,是一種“自下而上”的材料累加制造方法���。3D打印體現(xiàn)了信息網(wǎng)絡(luò)技術(shù)與先進(jìn)材料技術(shù)、數(shù)字制造技術(shù)的密切結(jié)合�,是先進(jìn)制造的重要組成部分,受到各國(guó)的戰(zhàn)略性重視����。美國(guó)從上世紀(jì)80年代起就開(kāi)始飛機(jī)關(guān)鍵零部件的增材制造技術(shù)研究,GE公司用3D打印制造出以前用20個(gè)零件組裝的飛機(jī)發(fā)動(dòng)機(jī)噴嘴�����,整體減重了25%,效率增加15%����,并已獲訂單85000件。NASA計(jì)劃將小型3D打印裝備運(yùn)送國(guó)際空間站���,能在緊急情況下打印空間站需要的零部件����、維修工具等��。據(jù)美國(guó)專門(mén)從事增材制造技術(shù)咨詢服務(wù)的Wohlers協(xié)會(huì)報(bào)告���,2013年全球3D打印產(chǎn)值為30.7億美元�,預(yù)計(jì)2015年達(dá)到40億美元�,且在美國(guó)航空器制造和醫(yī)學(xué)應(yīng)用是3D打印技術(shù)增長(zhǎng)最快的應(yīng)用領(lǐng)域[17]。

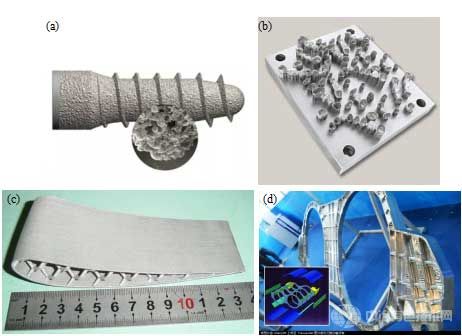

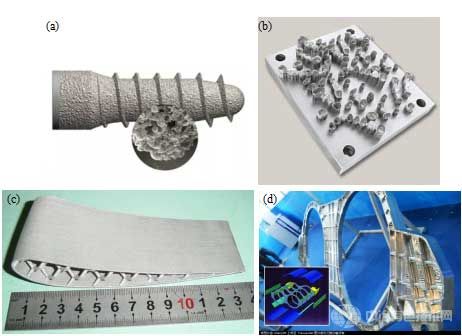

3D打印的主要技術(shù)路線有選區(qū)激光熔煉(Selective Laser Melting, SLM)和選區(qū)電子束熔煉(Selective Electron Beam Melting, SEBM或EBM)����,可用于3D打印的材料的主要材料有高分子材料、金屬材料�、陶瓷材料、生物材料等���,其中以高分子材料為主���,金屬約占10%�����,但成為新的增長(zhǎng)點(diǎn)。SLM比較適合制備小尺寸的樣品�����,甚至是包含了金屬���、陶瓷或塑料的復(fù)合構(gòu)件����,產(chǎn)品有人造牙齒�、多孔低模量骨骼、可植入骨釘?shù)?����,如圖1(a)和(b)所示���,在生物醫(yī)學(xué)領(lǐng)域顯示了良好的應(yīng)用前景�。然而SLM制備金屬材料時(shí),高能激光束的環(huán)境為氬氣或氮?dú)鈿夥?�,與EBM的真空環(huán)境相比�,組分的冷卻速度和凝固過(guò)程更快,需綜合考慮相變��、擴(kuò)散�、微觀組織以及殘余應(yīng)力等問(wèn)題。相對(duì)SLM技術(shù)而言�����,EBM能更好地實(shí)現(xiàn)金屬材料的均勻致密化[18]��,而且EBM的掃描速度較快����,適合制備大尺寸樣品,成品的表面質(zhì)量較好���。目前已成功制造出飛行器非承力部件��,飛機(jī)鈦合金承力框架等����,如圖1(c)(d)所示。

圖1 3D打印材料, (a) 醫(yī)用植入骨釘; (b) 人造牙齒; (c) 飛行器非承力部件; (d) 飛機(jī)鈦合金承力框架

3.4其它PM新材料

我國(guó)航空����、航海、核工業(yè)的快速發(fā)展迫切需要開(kāi)發(fā)高精密粉末冶金高溫結(jié)構(gòu)材料��,代表性的材料包括粉末高溫合金��、氧化物彌散強(qiáng)化鋼等����。航空發(fā)動(dòng)機(jī)是飛機(jī)的心臟����,鎳基高溫合金是航空發(fā)動(dòng)機(jī)中用量最多的高溫結(jié)構(gòu)材料。粉末冶金制備的鎳基合金熱端部件和承力轉(zhuǎn)動(dòng)部件比傳統(tǒng)鑄鍛件具有更高的使用溫度�,較高的蠕變強(qiáng)度、抗裂紋擴(kuò)展能力以及損傷容限�。以渦輪盤(pán)為例,工作中渦輪盤(pán)輪緣部位的溫度較高�,要求合金具有較高的高溫強(qiáng)度、較小的線膨脹系數(shù)����、較高的低周疲勞性能以及無(wú)缺口敏感性;而渦輪盤(pán)中心部位的溫度較低����,在輪緣與中心形成的溫度梯度會(huì)產(chǎn)生很大的熱應(yīng)力���,這樣又要求合金具有良好的冷��、熱和機(jī)械疲勞性能�����。粉末冶金可制備出晶粒高度細(xì)化���、γ'相含量高(體積分?jǐn)?shù)一般>45%)的鎳基高溫合金,當(dāng)前最新的技術(shù)是通過(guò)雙重組織熱處理獲得輪心部位細(xì)晶組織���、輪緣部位為粗晶組織的雙性能高溫合金渦輪盤(pán)����,使其具有較高的抗疲勞裂紋擴(kuò)展能力���,提高使用性能與壽命�。

與鎳基高溫合金的析出強(qiáng)化方式有所不同,氧化物彌散強(qiáng)化鋼是在鐵基體中引入了穩(wěn)定��、細(xì)小且均勻分布的第二相氧化物����,起到釘扎位錯(cuò)、晶界����,強(qiáng)化材料的作用。粉末冶金的優(yōu)勢(shì)在于強(qiáng)化/復(fù)合的方式多樣���,可以控制強(qiáng)化相趨于更精細(xì)��,所制備的材料具有較高的高溫強(qiáng)度和耐腐蝕性能,可應(yīng)用于高溫高壓的工業(yè)領(lǐng)域�。例如�,在火力發(fā)電領(lǐng)域,氧化物彌散強(qiáng)化鋼能用于燃燒室燃料霧化噴嘴�、火焰穩(wěn)定器���、蒸汽管道等關(guān)鍵部件;在核能利用領(lǐng)域,氧化物彌散強(qiáng)化鋼具有較低的輻照腫脹和熱膨脹系數(shù)�����、較高的熱導(dǎo)率,是超臨界水堆燃料包殼管和新型快中子反應(yīng)堆包殼的候選材料�,如日本開(kāi)發(fā)的9Cr雙相氧化物彌散強(qiáng)化鋼、歐洲開(kāi)發(fā)的ODS Eurofer 97氧化物彌散強(qiáng)化馬氏體鋼�����,美國(guó)開(kāi)發(fā)的機(jī)械合金化氧化物彌散強(qiáng)化鐵基合金(MA/OD�,12Y1,12YWT)�����,使用溫度上限達(dá)到850℃�。此外,氧化物彌散強(qiáng)化鋼在航空發(fā)動(dòng)機(jī)燃燒室部件����、熱作模具鋼等領(lǐng)域有較大的市場(chǎng)需求。我國(guó)在氧化物納米團(tuán)簇強(qiáng)化鐵基高溫合金方面有相應(yīng)的研究���,利用粉末冶金工藝的優(yōu)勢(shì)將有害元素氧轉(zhuǎn)化成有益的強(qiáng)化相��,有望開(kāi)發(fā)出更多高性能的鐵基粉末冶金高溫結(jié)構(gòu)材料���。

4粉末冶金材料制備新方法

4.1 粉末的制取

高質(zhì)量粉末原料是制造高性能粉末冶金產(chǎn)品的重要基礎(chǔ)��,而制粉技術(shù)的發(fā)展也引領(lǐng)著粉末冶金材料的升級(jí)換代�。例如���,粉末高速鋼生產(chǎn)工藝的進(jìn)步主要表現(xiàn)在霧化制粉的改進(jìn)���,能更精確的控制鋼水溫度和潔凈度,第一代霧化粉平均顆粒比較粗大����,非金屬夾雜含量相當(dāng)于電弧爐+LF鋼包精煉鋼的水平,但粉末高速鋼的抗彎強(qiáng)度已經(jīng)比普通熔煉高速鋼提高了約1倍;第二代粉末高速鋼鋼水采用電渣加熱與鋼包底吹A(chǔ)r氣攪拌����,與第一代粉末高速鋼相比減夾雜物含量減少90%,成分波動(dòng)范圍也縮小近50%���,因此抗彎強(qiáng)度提高20%,達(dá)到3.5GPa;第三代霧化高速鋼粉的尺寸要細(xì)得多��,晶粒中碳化物二次枝晶臂距約1 μm,成分波動(dòng)范圍進(jìn)一步縮小���,非金屬夾雜物比第二代減少90%����,所得到的粉末高速鋼抗彎強(qiáng)度可達(dá)4.2 GPa以上���。因此���,制粉技術(shù)的改進(jìn)對(duì)粉末高速鋼的性能影響巨大,而高速鋼粉末一直在向超純����、超細(xì)、粉末特性可控的方向發(fā)展���。

同樣����,其它高性能粉末冶金材料對(duì)原料粉末的要求也越來(lái)越苛刻�,也推動(dòng)粉末制造技術(shù)的發(fā)展。目前���,超微粉末和納米粉末制造與處理技術(shù)�、快速凝固霧化制粉技術(shù)、機(jī)械合金化制粉技術(shù)等是幾個(gè)比較活躍的研究方向�����。金屬粉末注射成形��、表面熱噴涂等技術(shù)需要大批量球形度好�、分布均勻的微米級(jí)甚至是亞微米級(jí)粉末,而普通的氣霧化只能獲得粒度≥20 μm的粉末����,通過(guò)結(jié)合氣霧化與離心霧化的特點(diǎn)而開(kāi)發(fā)出來(lái)的混合霧化技術(shù),可制備5~15 μm的粉末�。改變噴槍設(shè)計(jì)、增大氣體壓力霧化�����,可使粉末的粒度降低到10 μm以下���。除了粉末形狀和粒度上的控制���,霧化制粉的一個(gè)重要趨勢(shì)是快速凝固,尤其對(duì)于制備特種合金粉末�,霧化液滴以105~106 K/s的速率冷卻是一種非平衡的凝固過(guò)程,可以有效地減少合金成分的偏析����,并可以獲得具有非晶、準(zhǔn)晶���、微晶或過(guò)飽和固溶體等非平衡組織的粉末�?���?焖倌桃褟V泛應(yīng)用于制備高溫高強(qiáng)鋁合金、高強(qiáng)耐蝕銅合金����、耐磨耐蝕工具鋼、磁性材料���、電極材料以及電工合金等���。在納米晶粉末的制造技術(shù)方面,機(jī)械合金化是一種重要的方法���,它借助球磨過(guò)程中的大動(dòng)能使粉末反復(fù)變形�����、破碎���,且不受物質(zhì)熔點(diǎn)��、蒸氣壓等物理特性制約����,使混合粉原子間相互擴(kuò)散或固態(tài)反應(yīng)實(shí)現(xiàn)合金化�����。這種技術(shù)已廣泛用于各種氧化物彌散強(qiáng)化高溫材料�、能源材料、難熔金屬化合物���、過(guò)飽和固溶體以及納米材料等新材料的研發(fā)[19]�。

此外��,3D打印金屬制品對(duì)原料粉末的要求與傳統(tǒng)粉末冶金用金屬粉末還不完全相同�����,常規(guī)的熱噴涂粉末用于3D打印還存在很多不適用性。目前對(duì)3D打印金屬粉末性能的要求還沒(méi)有統(tǒng)一的認(rèn)識(shí)��,一般認(rèn)為粉末氧含量低���、球形度好、粒度小及其分布窄有利于獲得致密度高����、強(qiáng)度好、不開(kāi)裂和不變形的3D打印金屬制品��。對(duì)于合金粉末����,還要求成分均勻性好、組織細(xì)小�,因?yàn)榻M織粗大的粉末熔覆性能較差。目前3D打印粉末的制備方法主要有氣霧化法(GA)����、等離子旋轉(zhuǎn)電極法(PREP)、等離子熔絲霧化法�����、等離子球化法等。目前美國(guó)和歐洲國(guó)家主要采用GA和PREP技術(shù)制備的金屬粉末���,國(guó)外巨頭Sandvik�、Carpenter����、Ameteck、Hoganas紛紛推出3D打印專用粉末��,產(chǎn)品包括常見(jiàn)金屬粉�、高溫合金粉甚至是難熔金屬粉末。我國(guó)主要對(duì)低熔點(diǎn)金屬進(jìn)行了GA和PREP制備技術(shù)研究��,還很少涉及高品質(zhì)鈦合金�����、鎳基高溫合金和稀有金屬粉末��。加拿大研究人員開(kāi)展了等離子球化與等離子熔絲霧化制粉技術(shù)研究��,在開(kāi)發(fā)難熔金屬粉末方面具有優(yōu)勢(shì)。我國(guó)等離子球化技術(shù)制粉研究才剛起步����,而等離子熔絲霧化技術(shù)暫未涉及。

由此可見(jiàn)��,粉末制備技術(shù)的發(fā)展方向主要在微米級(jí)粉末的霧化及還原���、粉末的粒度、形貌和純凈化控制的研究等方面��。對(duì)于高端的粉末冶金材料開(kāi)發(fā)��,需推動(dòng)超微粉末和納米粉末制造與處理技術(shù)�、快速凝固以及機(jī)械合金化制粉等技術(shù)的研究與應(yīng)用。

4.2 成形技術(shù)

現(xiàn)今粉末冶金零部件密度的提高主要依靠粉體的成形技術(shù)�,高密度且適用于復(fù)雜形狀零件始終是粉末冶金成形技術(shù)的追求。對(duì)于鐵基粉末冶金零件����,當(dāng)密度達(dá)到7.2 g/cm3后,材料的各種力學(xué)性能如硬度��、抗拉強(qiáng)度�����、疲勞強(qiáng)度、韌性等都會(huì)隨密度的提高而更為顯著地增大[8]����。粉末鍛造是一項(xiàng)已經(jīng)產(chǎn)業(yè)化的成熟技術(shù),主要應(yīng)用在制造發(fā)動(dòng)機(jī)連桿���,零件密度高達(dá)7.83 g/cm3����,接近全致密����,但存在設(shè)備價(jià)格較高、能耗較大等問(wèn)題�����。復(fù)壓/復(fù)燒工藝制備的鐵基粉末冶金零件的密度可達(dá)7.5 g/cm3�,但是較一次壓制/一次燒結(jié)的生產(chǎn)成本明顯提高。

粉末溫壓成形是一次壓制成形高密度零部件的突破性技術(shù)���,成形的鐵基零部件密度可達(dá)7.35 g/cm3�����,同時(shí)具有相對(duì)較低的制造成本�����,已成功制備了各種形狀復(fù)雜的高密度高強(qiáng)度粉末冶金零件��,如汽車傳動(dòng)轉(zhuǎn)矩變換器渦輪輪轂�����、溫壓連桿和齒輪類零件����。溫壓成形技術(shù)起初需要將粉料和模具分別加熱到130 ℃左右�,通過(guò)潤(rùn)滑劑的不斷改進(jìn),逐漸發(fā)展了中溫溫壓與低溫溫壓���,目前通過(guò)只加熱模具的溫模壓制即可獲得密度7.4 g/cm3 以上的鐵基粉末冶金成形生坯���。此外,在溫壓技術(shù)的基礎(chǔ)上結(jié)合金屬粉末注射成形工藝的優(yōu)點(diǎn)又發(fā)展了流動(dòng)溫壓��,這種工藝下粉末具有較高的流動(dòng)性、充填能力和成形性���。我國(guó)近十多年來(lái)����,在國(guó)家“863計(jì)劃”項(xiàng)目資助下���,中南大學(xué)�、北京科技大學(xué)��、華南理工等單位也在溫壓技術(shù)上取得了突破性進(jìn)展���。

高速壓制成形技術(shù)因壓制速度快����、成形密度高而頗受重視�����,它利用重錘下落的沖擊力使粉體成形�����,可獲得7.4 g/cm3以上的鐵基零件壓坯。高速壓制還可以和預(yù)混合料技術(shù)����、模壁潤(rùn)滑、溫壓以及復(fù)壓等技術(shù)有機(jī)結(jié)合起來(lái)����。北歐一個(gè)名為Metec粉末冶金公司采用高速?gòu)?fù)壓技術(shù)可以制造出密度為7.7 g/cm3的鐵基粉末冶金零件制品。國(guó)內(nèi)北京科技大學(xué)���、華南理工大學(xué)也開(kāi)展了粉末高速壓制技術(shù)的研究�,其中北京科技大學(xué)與萊蕪新藝粉末冶金制品有限公司目前將粉體塑化改性處理和高速壓制技術(shù)相結(jié)合��,已經(jīng)制備出7.4 g/cm3的零件���。華南理工大學(xué)提出了一種將高速壓制、溫壓和模壁潤(rùn)滑相結(jié)合的溫高速壓制技術(shù)����,采用該技術(shù)對(duì)純Fe粉、Fe-2.0Cu-0.6C合金粉進(jìn)行了壓制成形�,當(dāng)壓制速度相同時(shí),溫高速壓制制備樣品的壓坯密度比傳統(tǒng)的高速壓制高0.10~.14 g/cm3���。高速壓制成形的壓坯密度高且分布均勻����,可以成形重量在5 kg以上、最大尺寸可以達(dá)到180 mm的零件��,如果能夠控制好零件尺寸精度和裝備成本�,高速壓制技術(shù)的產(chǎn)業(yè)化前景值得期盼。

表面致密化能顯著提高粉末冶金零件(如齒輪��、凸輪與軸承等)的滾動(dòng)接觸疲勞與彎曲疲勞壽命�����,同時(shí)心部仍然保持初始相對(duì)密度��,利于輕量化��。因此�����,應(yīng)用表面致密化技術(shù)可為粉末冶金高強(qiáng)度制品提供更廣的應(yīng)用范圍����。近年來(lái)��,許多研究已經(jīng)證明表面致密化可減小表面區(qū)域的孔隙度����,從而保持心部的孔隙度���,使得在很有希望改進(jìn)噪聲性能的同時(shí)�,提供足夠高的強(qiáng)度�����。瑞典Hoganas公司的S. Bengtsson等人考察了表面致密化后的粉末冶金齒輪的致密化效果和性能�����,由圖2可以看出齒輪齒面的致密化深度約為0.5mm�����,齒根處的致密化深度稍低些���。在齒輪的品質(zhì)方面,表面致密化的齒輪可以達(dá)到DIN8以及更高的級(jí)別����。在齒根疲勞試驗(yàn)中�����,表面致密化燒結(jié)齒輪的耐久性極限為33KN�,而常規(guī)鍛鋼參照齒輪為31KN����。在批量生產(chǎn)的前提下,如果能夠正確選擇材料�����、燒結(jié)工藝����、滾壓工藝以及熱處理工藝參數(shù),表面致密化處理的燒結(jié)齒輪的生產(chǎn)總成本將比傳統(tǒng)方法的生產(chǎn)成本降低30%~40%左右����。

圖2 表面致密化齒輪拋光后金相試樣斷面

4.3 成形-固結(jié)一體化

現(xiàn)代粉末冶金工藝越來(lái)越傾向于短流程、低能耗��、高效率與低成本的制造方式����,各種粉末冶金新技術(shù)也不斷涌現(xiàn)��,其中典型的成形-固結(jié)一體化技術(shù)�,如噴射成形與3D打印技術(shù)�,成為當(dāng)前研究開(kāi)發(fā)新材料的熱點(diǎn)。噴射成形技術(shù)基于傳統(tǒng)快速凝固和粉末冶金工藝�,是融合材料制備和制品成形的先進(jìn)技術(shù)。與鑄錠冶金相比���,該技術(shù)消除了宏觀偏析和粗大晶粒�,具有粉末冶金的均勻��、細(xì)小��、等軸晶粒的組織特點(diǎn)���,材料的韌性����、熱加工和磨削性能因而得以提升;與粉末冶金相比��,它壓縮了制粉、成形����、燒結(jié)等多道工序��,甚至有些材料與制品可省去熱等靜壓工序���,大幅降低了生產(chǎn)成本����。鑒于該技術(shù)在高合金化尤其是易偏析的合金材料����、粉末冶金復(fù)合材料制備與成形方面的突出優(yōu)勢(shì),近年來(lái)頗受重視�,開(kāi)發(fā)研究和生產(chǎn)的典型材料及制品有高溫合金、高速鋼���、鋁硅合金�����、高鋅的鋁合金�、銅鉻合金、高錫的銅合金���、金屬基復(fù)合材料等����,其中噴射沉積高速鋼是當(dāng)前的研究熱點(diǎn)和技術(shù)水平的標(biāo)志���。

3D打印技術(shù)順應(yīng)了材料一體化設(shè)計(jì)與智能化控制制造技術(shù)的發(fā)展潮流�����,在一些形狀結(jié)構(gòu)復(fù)雜���、批量較小以及難加工金屬材料的制造方面有獨(dú)特優(yōu)勢(shì)。它是一種訂制化制造技術(shù)��,無(wú)需機(jī)械加工與任何模具��,省時(shí)省材���,可較大地縮短產(chǎn)品的研制周期����,降低成本[20],已經(jīng)在航空航天��、生物醫(yī)療����、汽車及其它領(lǐng)域得到了初步應(yīng)用�。目前3D打印設(shè)備基本成熟,但可用于3D打印的材料種類較少��,成為制約3D打印技術(shù)發(fā)展和應(yīng)用的瓶頸���。金屬是最大的一類結(jié)構(gòu)材料����,但金屬材料占3D打印材料的比例小��,其應(yīng)用難點(diǎn)在于一般金屬的熔點(diǎn)較高����,成形過(guò)程存在金屬的熔化與凝固致密化,必然涉及到材料的相變�、擴(kuò)散、傳熱以及殘余應(yīng)力等問(wèn)題����,加上粉末顆粒流動(dòng)能力�、材料構(gòu)建策略等因素��,直接影響到材料的致密度���、成形精度����、微觀組織及力學(xué)性能���。然而���,金屬材料的3D打印制造技術(shù)無(wú)疑是最有潛力的發(fā)展方向,已開(kāi)展了高品質(zhì)鈦合金�、鈷基高溫合金、鈦鋁合金等材料的制造研究���。據(jù)報(bào)道3D打印的鈦合金零件抗疲勞強(qiáng)度比鍛件提高32-53%�����,疲勞裂紋擴(kuò)散速率降低一個(gè)數(shù)量級(jí)��。當(dāng)前��,3D打印正從起步期過(guò)渡到發(fā)展期�����,材料����、工藝���、軟件���、裝備一體化綁定。我國(guó)雖然在3D打印成形技術(shù)和應(yīng)用方面與國(guó)外沒(méi)有明顯代差�����,但在原料粉末����、核心器件、軟件等方面受制于人����,需在基礎(chǔ)研究���、核心技術(shù)、工程應(yīng)用創(chuàng)新等領(lǐng)域不斷努力突破�。

4.4 場(chǎng)活化燒結(jié)

燒結(jié)是決定粉末冶金材料性能的重要環(huán)節(jié)之一。近年來(lái)��,多場(chǎng)作用下的燒結(jié)���、場(chǎng)活化燒結(jié)等技術(shù)也得到不斷的發(fā)展��。放電等離子體燒結(jié)(Spark Plasma Sintering, SPS)就是一種先進(jìn)的場(chǎng)活化燒結(jié)技術(shù)��,它集成等離子體活化���、加壓與電阻加熱對(duì)粉體材料進(jìn)行燒結(jié)處理。所謂等離子體活化是指設(shè)備電源施加于粉末的脈沖電場(chǎng)使粉體間的空隙產(chǎn)生放電等離子體���,一是沖擊粉末顆粒使其表層物質(zhì)蒸發(fā)而產(chǎn)生新鮮表面����,降低原子的擴(kuò)散自由能��,從而提高粉末的燒結(jié)活性;二是放電瞬間產(chǎn)生局部的高溫使粉體表面熔化,有利于形成燒結(jié)頸���。SPS一般在真空環(huán)境下進(jìn)行���,粉體在模具中受到軸向加壓裝置的壓力,且升溫速率快����、加熱均勻,能使材料在幾分鐘內(nèi)達(dá)到接近100%的相對(duì)理論密度�。相對(duì)于普通真空燒結(jié)、熱壓等技術(shù)�,SPS能在較低的溫度以及較短的時(shí)間內(nèi)完成材料的燒結(jié)����,可得到晶粒組織細(xì)小均勻的產(chǎn)品,因而在制備細(xì)晶材料方面具有一定優(yōu)勢(shì)����。國(guó)內(nèi)外在SPS制備高熔點(diǎn)氧化物、氮化物陶瓷方面有較多的研究����,如氧化鋁�����、釔鋁石榴石���、稀土氧化物等精細(xì)功能陶瓷;還用SPS技術(shù)制備了多種金屬與金屬基復(fù)合材料,如形狀記憶合金�、Fe基軟磁材料;此外,還制備了難熔金屬�、硬質(zhì)合金材料及金屬間化合物等高溫材料。

微波燒結(jié)是利用微波電磁場(chǎng)與介質(zhì)相互耦合形成功率耗散而轉(zhuǎn)化成熱量的原理對(duì)材料進(jìn)行燒結(jié)處理���,也是一種新型的活化燒結(jié)技術(shù)�����。由于微波加熱是物質(zhì)吸收了微波能����,使其內(nèi)部偶極分子高頻往復(fù)運(yùn)動(dòng)產(chǎn)生“內(nèi)摩擦熱”�,因此材料內(nèi)部每一個(gè)分子和原子都能成為發(fā)熱源,整個(gè)物料可同時(shí)均勻升溫�����,有別于傳統(tǒng)加熱方式中熱量從材料表面向內(nèi)部傳導(dǎo)的過(guò)程,這有利于減小被燒結(jié)材料表面與內(nèi)部的溫度梯度及產(chǎn)生的熱應(yīng)力���、提高材料的燒結(jié)密度�、強(qiáng)度和韌性���。微波燒結(jié)過(guò)程中材料內(nèi)部的分子或離子在電磁場(chǎng)作用下動(dòng)能增大����,能有效提高擴(kuò)散系數(shù)���,降低燒結(jié)活化能�,因而可以加快材料的燒結(jié)速率并降低燒結(jié)溫度����,有利于細(xì)晶/超細(xì)晶材料的制備�。由于不同物質(zhì)對(duì)微波的吸收程度不同,微波燒結(jié)對(duì)材料具有選擇性�。較長(zhǎng)時(shí)期內(nèi),金屬材料因微波吸收性能差而被認(rèn)為不適合用微波燒結(jié)����,但隨著微波燒結(jié)技術(shù)的不斷進(jìn)步�����,對(duì)金屬材料進(jìn)行微波燒結(jié)的研究也越來(lái)越多���。目前有報(bào)道的微波燒結(jié)金屬材料種類有Fe、Cu���、Ni等純金屬����,還有WC-Co硬質(zhì)合金���、鎢基合金以及磁性材料等�����。此外���,微波加熱對(duì)不同的物相有選擇性,還可以用來(lái)研究新結(jié)構(gòu)與新材料�。

5展望

粉末冶金是高合金化、難加工、難熔金屬等特種高性能材料產(chǎn)品的主要或唯一制造方法���,在現(xiàn)代制造業(yè)與國(guó)防領(lǐng)域中發(fā)揮了重要作用�。我國(guó)已成為世界粉末冶金生產(chǎn)大國(guó)��,但在高質(zhì)量金屬粉末�、零部件精密成形及服役性能等方面落后于歐美科技強(qiáng)國(guó),新材料����、新工藝的研發(fā)水平與國(guó)外領(lǐng)先水平相比還存在較大差距。因此�,我國(guó)仍然不是粉末冶金科技強(qiáng)國(guó)。從行業(yè)發(fā)展的角度來(lái)看�����,高純度�����、低成本�����、規(guī)?�;€(wěn)定生產(chǎn)是技術(shù)發(fā)展趨勢(shì)�。在粉末原料方面,應(yīng)發(fā)展節(jié)約資源����、環(huán)境友好的新型粉末材料,重點(diǎn)在超高純�����、超微細(xì)�、高熔點(diǎn)、非平衡以及各種優(yōu)異的物理與化學(xué)性能粉末的制備;在粉末成形與固結(jié)方面�����,可大力發(fā)展高效率���、高精度�����、智能化的近凈成形與燒結(jié)技術(shù)�����,力爭(zhēng)在粉末鍛造����、注射成形、活化燒結(jié)�����、3D打印等工藝上形成工業(yè)化成套技術(shù)���,不斷提高產(chǎn)品的成品率與行業(yè)的競(jìng)爭(zhēng)力���。

當(dāng)前粉末冶金已由一種傳統(tǒng)工藝技術(shù)發(fā)展成為集冶金、材料�、機(jī)械制造等學(xué)科特點(diǎn)的新興交叉前沿學(xué)科領(lǐng)域,我國(guó)粉末冶金學(xué)科肩負(fù)著提升行業(yè)發(fā)展水平的重要責(zé)任��,自身也面臨著機(jī)遇與挑戰(zhàn)��,需努力加強(qiáng)以下幾個(gè)方面的研究:

1) 基于集成計(jì)算材料工程思想����,運(yùn)用多尺度的材料計(jì)算方法���,研究粉末冶金材料制備和服役過(guò)程中的多層次/多尺度結(jié)構(gòu)演變及其與材料宏觀性能的相關(guān)性�����,并對(duì)粉末冶金新材料和新工藝的設(shè)計(jì)與優(yōu)化提供科學(xué)指導(dǎo)����。

2) 以高性能粉末冶金材料制備新技術(shù)、新原理為目標(biāo)��,主要立足于現(xiàn)有的重大裝備和技術(shù)條件��,發(fā)展短流程����、近凈成形優(yōu)勢(shì)突出的高效成形與致密化燒結(jié)技術(shù),著重研究材料致密化的物理化學(xué)過(guò)程�、最終組織結(jié)構(gòu)的形成機(jī)制與控制方法。

3) 面向粉末冶金材料科學(xué)前沿����,通過(guò)新的成分與結(jié)構(gòu)設(shè)計(jì),開(kāi)發(fā)高性能粉末冶金結(jié)構(gòu)材料���,解決國(guó)民經(jīng)濟(jì)和國(guó)防建設(shè)重大需求;探索新型粉末冶金功能材料���,快速提升基礎(chǔ)研究水平和國(guó)際學(xué)術(shù)影響力;積極開(kāi)展產(chǎn)學(xué)研合作��,引領(lǐng)對(duì)傳統(tǒng)粉末冶金產(chǎn)業(yè)升級(jí)改造的推動(dòng)和支撐作用����。

參考文獻(xiàn)

[1] K S Narasimhan, Sintering of Powder Mixtures and the Growth of Ferrous Powder Metallurgy, Materials Chemistry and Physics, 2001,67:56-65.

[2] 黃伯云, 易健宏, 現(xiàn)代粉末冶金材料和技術(shù)發(fā)展現(xiàn)狀(一), 上海金屬, 2007, 29(3):1-7.

[3] F Hanejko, 粉末冶金齒輪材料進(jìn)展, 粉末冶金工業(yè), 2010, 20(3):40-46.

[4] 王瑋曄, K S Narasimhan, 余衛(wèi)民, 北美地區(qū)粉末冶金發(fā)展報(bào)告, MC現(xiàn)代零部件, 2011, (8):30-32.

[5] PM2014 world congress: Global PM industry sustains growth momentum. Powder Metallurgy Review, 2014, 3(3): 79-83.

[6] 韓鳳麟, 2014年全球粉末冶金產(chǎn)業(yè)發(fā)展概況, 粉末冶金工業(yè), 2014, 24(6):1-5.

[7] 中國(guó)鋼協(xié)粉末冶金分會(huì)秘書(shū)處. 中國(guó)鋼協(xié)粉末冶金分會(huì)發(fā)布主要金屬粉末的生產(chǎn)銷售統(tǒng)計(jì). 粉末冶金工業(yè), 2014, 24(4): 69.

[8] 吳宋超, 王玉香, 超細(xì)WC-Co硬質(zhì)合金研究進(jìn)展, 世界有色金屬, 2010, (11): 51-53.

[9] C Collin, L Durant, N Favrot, et al, Processing of Functional Gradient WC-Co Cermets by Powder Metallurgy. RM&HM, 1993-1994 (12): 145-152.

[10] 陳薈竹���,李松林���,王行,龍安平. 少量Mo添加對(duì)Fe-0.5Mn-0.5C燒結(jié)鋼組織和力學(xué)性能的影響,粉末冶金材料科學(xué)與工程,2014,19(5):784-789

[11] 吳元昌. 粉末冶金高速鋼生產(chǎn)工藝的發(fā)展[J]. 粉末冶金工業(yè), 2007, 17(2): 30-36.

[12] 閆建新, 李在元, 粉末高速鋼的研究進(jìn)展, 硬質(zhì)合金, 2010, 27(5): 316-320.

[13] 顏飛, 徐洲, 史海生, 等. 噴射成形技術(shù)及其在鋼鐵材料上的應(yīng)用, 材料導(dǎo)報(bào), 2007, 21(3): 90-93.

[14] 李正邦. 發(fā)展我國(guó)高速鋼的戰(zhàn)略分析[J]. 鋼鐵, 2005, 40(1): 1-7.

[15] 盧廣鋒, 方玉誠(chéng), 金程海, 等. 粉末冶金高速鋼T15工業(yè)制備技術(shù)[J]. 粉末冶金工業(yè), 2008, 18(5): 1-4.

[16] X Gong, J L Fan, F Ding, et al. Microstructure and highly enhanced mechanical properties of fine-grained tungsten heavy alloy after one-pass rapid hot extrusion, Materials Science and Engineering A, 2011(528):3646-3652.

[17] Wohlers Associates. Wohlers Report 2013-Additive Manufacturing and 3D Printing State of the Industry Annual Worldwide Process Report, USA: 2013.

[18] M I Boulos, Induction Plasma Processing of Materials for Powders, Coatings, and Near-Net-Shape Parts, Advanced Materials & Processes, 2011, 8: 52-53.

[19] 王爾德, 胡連喜. 機(jī)械合金化納米晶材料研究進(jìn)展, 粉末冶金技術(shù), 2002, 20 (3): 135-139.

[20] X Cheng, S Li, L Murr, et al. Compression deformation behavior of Ti–6Al–4V alloy with cellular structures fabricated by electron beam melting. Journal of the mechanical behavior of biomedical materials. 2012, 16:153-162.

聲明:

“粉末冶金材料及其制備技術(shù)現(xiàn)狀與新動(dòng)向” 該技術(shù)專利(論文)所有權(quán)利歸屬于技術(shù)(論文)所有人�����。僅供學(xué)習(xí)研究�,如用于商業(yè)用途,請(qǐng)聯(lián)系該技術(shù)所有人���。

我是此專利(論文)的發(fā)明人(作者)

3333

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:中南大學(xué)粉末冶金國(guó)家重點(diǎn)實(shí)驗(yàn)室

3333

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:中南大學(xué)粉末冶金國(guó)家重點(diǎn)實(shí)驗(yàn)室

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日