全部

▼

搜索

熱搜:

位置:中冶有色 >

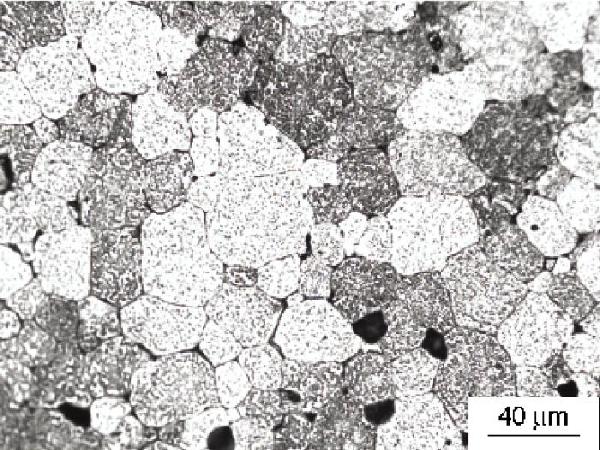

> 噴射成形7055鋁合金型材的力學(xué)性能*

336

編輯:中冶有色技術(shù)網(wǎng)

來源:喬及森,夏浩,夏天東,趙文軍,張涵,段瑞芬

336

編輯:中冶有色技術(shù)網(wǎng)

來源:喬及森,夏浩,夏天東,趙文軍,張涵,段瑞芬

| Zn | Cu | Mg | Zr | Cr | Mn | Ti | Al |

|---|---|---|---|---|---|---|---|

| 7.6 | 2.3 | 2.0 | 0.15 | 0.04 | 0.02 | 0.06 |

| No. | sampling | σs/MPa | σb/MPa | δ(%) |

|---|---|---|---|---|

| B1 | T | 568 | 617 | 10% |

| B2 | T | 563 | 616 | 8 |

| B3 | L | 628 | 675 | 10.5 |

| B4 | L | 640 | 681 | 13.5 |

| Y1 | T | 570 | 590 | 6.7 |

| Y2 | T | 565 | 590 | 6.5 |

| Y3 | L | 617 | 648 | 7.8 |

| Y4 | L | 613 | 638 | 8.4 |

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年03月25日 ~ 27日

2025年03月25日 ~ 27日