全部

▼

搜索

熱搜:

位置:中冶有色 >

> 冷軋變形和添加Si對Al-2Mg-0.8Cu(-Si)合金的組織和力學(xué)性能的影響

825

編輯:中冶有色技術(shù)網(wǎng)

來源:雷志國,文勝平,黃暉,張二慶,熊湘沅,聶祚仁

825

編輯:中冶有色技術(shù)網(wǎng)

來源:雷志國,文勝平,黃暉,張二慶,熊湘沅,聶祚仁

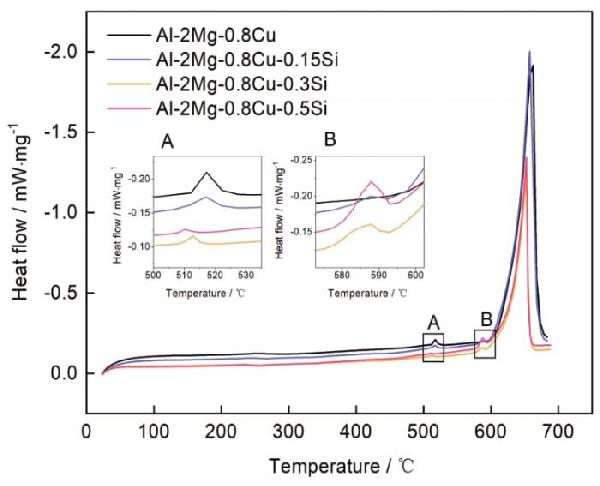

| Number | Alloy | Mg | Cu | Si | Al |

|---|---|---|---|---|---|

| A | Al-2.0Mg-0.8Cu | 2.00 | 0.69 | - | Bal. |

| A-0.15Si | Al-2.0Mg-0.8Cu-0.15Si | 2.20 | 0.77 | 0.15 | Bal. |

| A-0.30Si | Al-2.0Mg-0.8Cu-0.30Si | 1.98 | 0.90 | 0.35 | Bal. |

| A-0.50Si | Al-2.0Mg-0.8Cu-0.50Si | 1.90 | 0.88 | 0.48 | Bal. |

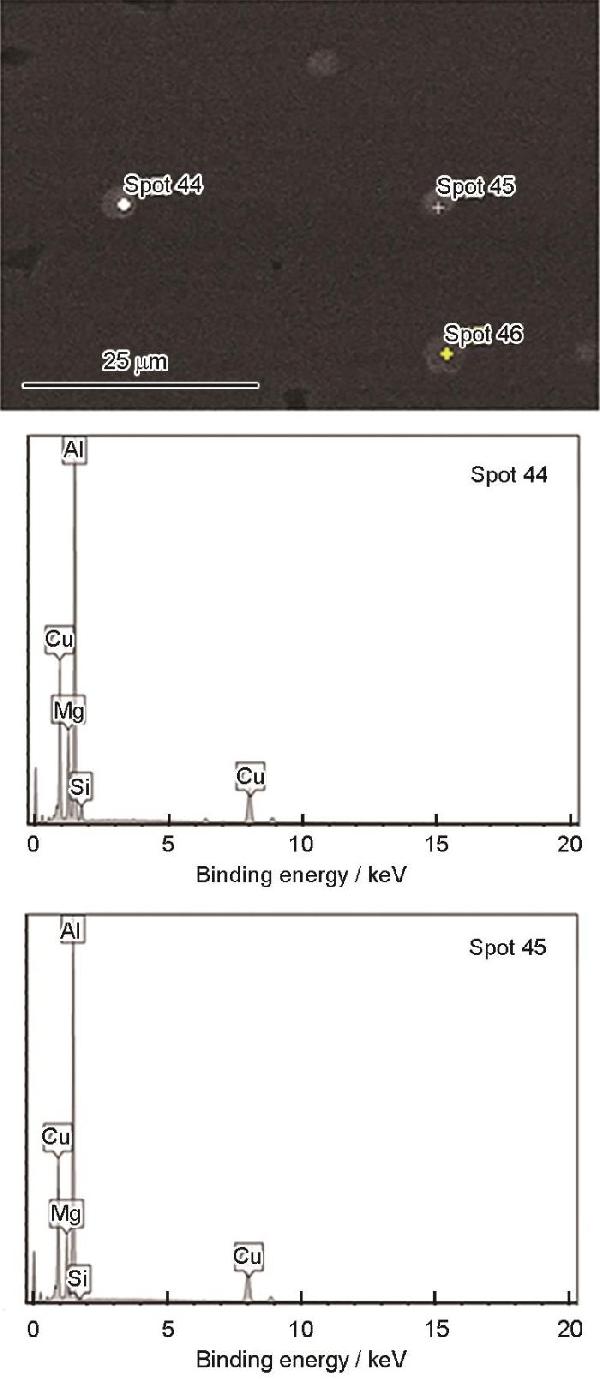

| Spectrogram | Al | Mg | Si | Cu | Phase |

|---|---|---|---|---|---|

| 44 | 66.19 | 17.41 | 3.45 | 12.95 | Al2CuMg |

| 45 | 72.01 | 14.62 | 0.06 | 13.31 | Al2CuMg |

| Spectrogram | Al | Mg | Si | Cu | Phase |

|---|---|---|---|---|---|

| 25 | 38.01 | 39.70 | 22.21 | 0.09 | Mg2Si |

| 26 | 69.23 | 18.68 | 11.97 | 0.12 | Mg2Si |

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日