全部

▼

搜索

熱搜:

1771

編輯:中冶有色技術網(wǎng)

來源:譚海兵,臧健,梁弼寧,劉建榮,王清江,趙子博,李文淵

1771

編輯:中冶有色技術網(wǎng)

來源:譚海兵,臧健,梁弼寧,劉建榮,王清江,趙子博,李文淵

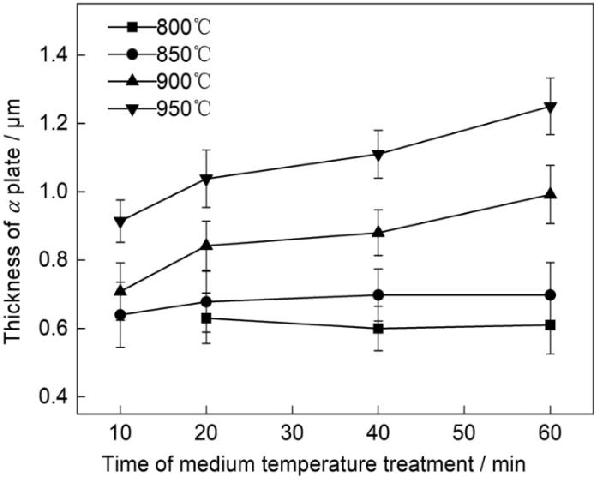

| Solution treatment | Medium temperature treatments |

|---|---|

| 1030℃/2 h, WQ | As-quenched |

| 800℃/10, 20, 40, 60 min, WQ | |

| 850℃/10, 20, 40, 60 min, WQ | |

| 900℃/10, 20, 40, 60 min, WQ | |

| 950℃/10, 20, 40, 60 min, WQ |

| Solution treatment | Medium temperature treatments | Aging treatment |

|---|---|---|

| 1030℃/2 h, WQ | As-quenched | 700℃/5 h, AC |

| 800℃/10, 20, 40, 60 min, WQ | ||

| 850℃/10, 20, 40, 60 min,WQ | ||

| 900℃/20, 40, 60 min, WQ | ||

| 950℃/20, 40, 60 min, WQ |

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0