全部

▼

搜索

熱搜:

位置:中冶有色 >

> 重力對鎳基單晶高溫合金枝晶生長和微觀偏析的影響

598

編輯:中冶有色技術(shù)網(wǎng)

來源:孔亞非,羅興宏,李洋,劉實(shí)

598

編輯:中冶有色技術(shù)網(wǎng)

來源:孔亞非,羅興宏,李洋,劉實(shí)

| Cr | Al | Ta | W | Ni |

|---|---|---|---|---|

| 10 | 6 | 2 | 8 | Bal. |

| Sample |

Heating time / s |

Heating power / kW |

Heating length / mm |

Cooling condition |

|---|---|---|---|---|

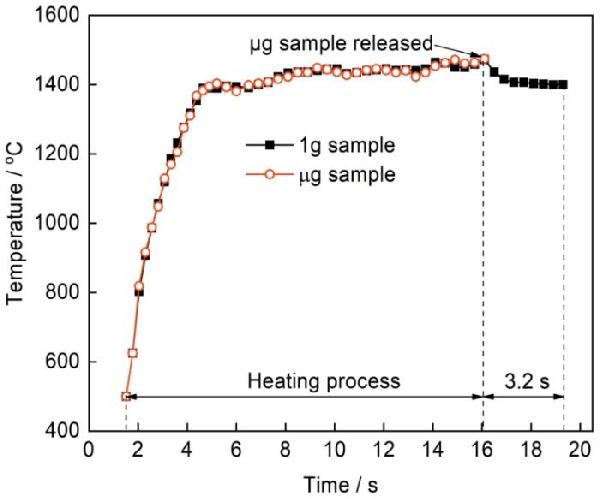

| 1g | 16 | 0.6 | 10 | Stand still for 3.2 s |

| μg | 16 | 0.6 | 10 | Free fall |

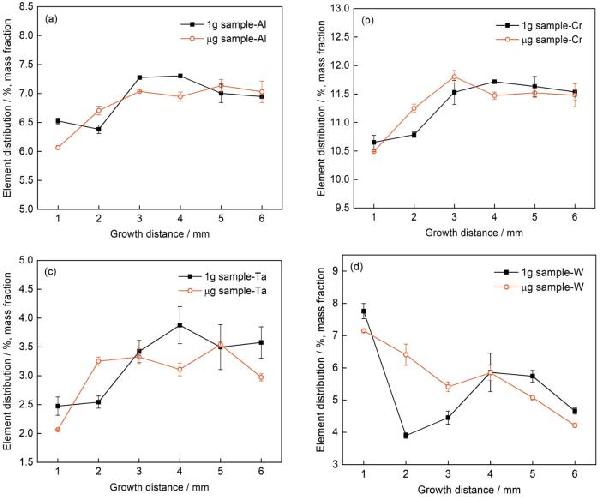

| Element / %,mass fraction | 1g sample | μg sample | ||||

|---|---|---|---|---|---|---|

| Dendrite trunk / cd | Interdendrite / ci | kseg | Dendrite trunk / cd | Interdendrite / ci | kseg | |

| Al | 5.26 | 7.29 | 0.722 | 5.68 | 7.03 | 0.808 |

| Cr | 9.36 | 12.20 | 0.767 | 9.42 | 12.03 | 0.783 |

| Ta | 1.81 | 3.78 | 0.479 | 1.36 | 3.28 | 0.415 |

| W | 10.99 | 4.20 | 2.617 | 11.22 | 5.55 | 2.022 |

| Ni | 72.58 | 72.53 | - | 72.32 | 72.11 | - |

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對 0

反對 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日