全部

▼

搜索

熱搜:

位置:中冶有色 >

> 考慮溫度和纖維含量影響的單向?qū)雍习宀牧系耐嘶P?/p>

844

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:吳一凡,溫衛(wèi)東,崔海濤,張宏建

844

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:吳一凡,溫衛(wèi)東,崔海濤,張宏建

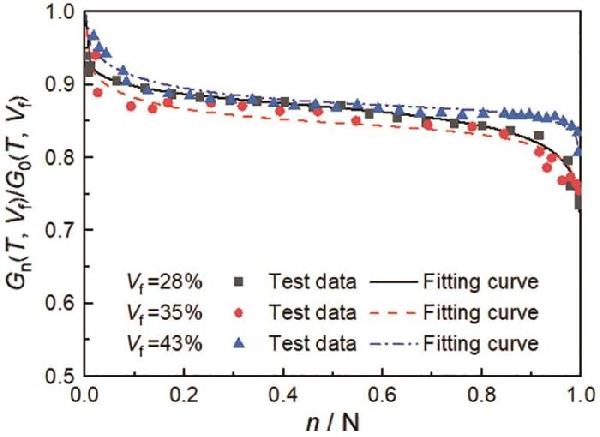

| Stacking sequence | Vf/% | T/℃ |

|---|---|---|

| [45/-45]2S | 28 | 20 |

| [45/-45]3S | 35 | 20 |

| [45/-45]4S | 43 | 20 |

|

Fitting parameter |

Fitting results |

Fitting parameter |

Fitting results |

|---|---|---|---|

| k1 | 1.36 | k6 | 1.34 |

| k2 | -0.76 | k7 | 1.47 |

| k3 | -18.21 | k8 | 0.72 |

| k4 | 12.22 | c1 | 0.71 |

| k5 | -2.3 | c2 | 0.01 |

| Fitting parameter | Fitting results |

|---|---|

| w | 0.9042 |

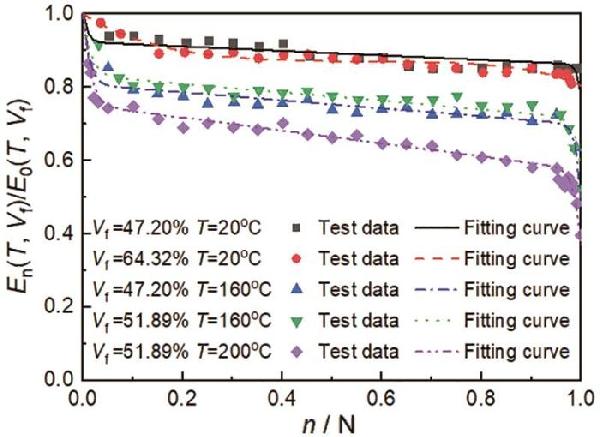

| Stacking sequence | Vf/% | Temperature/℃ |

|---|---|---|

| [0]8 | 47.20 | 20 |

| [0]8 | 47.20 | 160 |

| [0]12 | 51.89 | 160 |

| [0]12 | 51.89 | 200 |

| [0]16 | 64.32 | 20 |

|

Fitting parameter |

Fitting results |

Fitting parameter |

Fitting results |

|---|---|---|---|

| k1 | -5.11 | k7 | 10.1 |

| k2 | 2.56 | k8 | -10.11 |

| k3 | 13 | c1 | 1.065 |

| k4 | -10.88 | c2 | 1.318 |

| k5 | 2.06 | k | 0.25 |

| k6 | -0.1 | Tr | -42.49 |

| Fitting parameter | Fitting results |

|---|---|

| w | 1.75 |

| t | 25.37×10-3 |

| s | 25.11×10-4 |

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日