全部

▼

搜索

熱搜:

位置:中冶有色 >

> Ti-6Al-4V合金的室溫蠕變行為

1001

編輯:中冶有色技術(shù)網(wǎng)

來源:席國強(qiáng),邱建科,雷家峰,馬英杰,楊銳

1001

編輯:中冶有色技術(shù)網(wǎng)

來源:席國強(qiáng),邱建科,雷家峰,馬英杰,楊銳

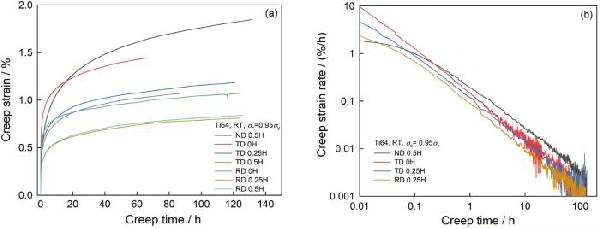

| σy / MPa | E / GPa | n | <0001> peak pole density | |

|---|---|---|---|---|

| ND 0.5H | 857 | 111.2 | 0.023 | - |

| TD 0H | 1016 | 129.5 | 0.047 | 3.15 |

| TD 0.25H | 979 | 129.2 | 0.038 | 2.08 |

| TD 0.5H | 955 | 128.8 | 0.051 | 5 |

| RD 0H | 905 | 120.6 | 0.039 | - |

| RD 0.25H | 908 | 123.1 | 0.043 | 1.28 |

| RD 0.5H | 917 | 124.6 | 0.046 | 2.08 |

| Creep coefficient A | Creep exponent b | <0001> peak pole density | |

|---|---|---|---|

| ND 0.5H | 0.82 | 0.17 | - |

| TD 0H | 0.87 | 0.13 | 3.15 |

| TD 0.25H | 0.71 | 0.13 | 2.08 |

| TD 0.5H | 0.49 | 0.12 | 5 |

| RD 0H | 0.39 | 0.17 | - |

| RD 0.25H | 0.52 | 0.16 | 1.28 |

| RD 0.5H | 0.39 | 0.16 | 2.08 |

| Creep coefficient A | Creep exponent b | |

|---|---|---|

| ND 0.5H | 1.20 | 0.17 |

| TD 0H | 1.46 | 0.09 |

| RD 0H | 1.21 | 0.12 |

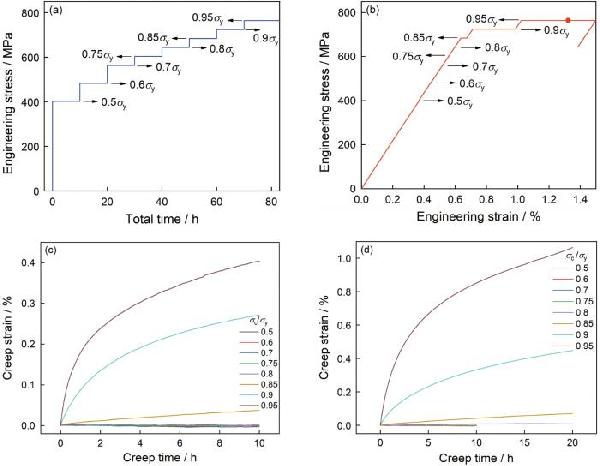

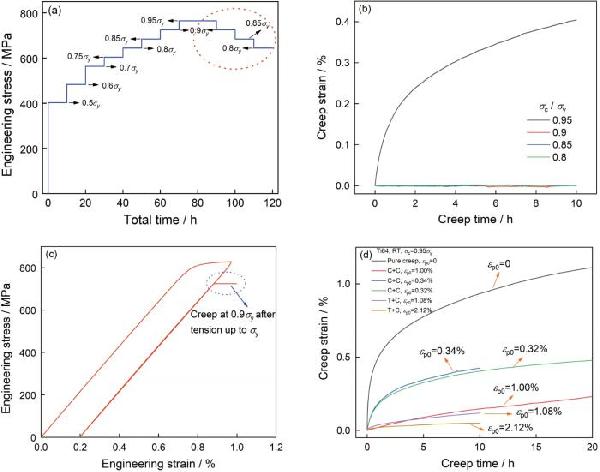

| σmax/σy | εp0/% | Nf | |

|---|---|---|---|

| HCF | 0.80 | 0 | 462055 |

| HCF | 0.80 | 0 | 444641 |

| C+HCF | 0.80 | 0.80 | 52881 |

| T+HCF | 0.80 | 0.98 | 48913 |

| HCF | 0.95 | 0 | 33952 |

| HCF | 0.95 | 0 | 31077 |

| T+HCF | 0.95 | 1.00 | 22570 |

| C+HCF | 0.95 | 1.37 | 16987 |

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日