權(quán)利要求

1.TC4鈦合金金屬粉芯藥芯焊帶��,其特征在于���,所述焊帶由Ti-9Mo-3Nb-3V鈦合金外皮和填充在其中金屬粉芯組成;所述金屬粉芯按質(zhì)量分?jǐn)?shù)由釩粉:5%~7%、鋁粉:12%~17%�����、鉬粉:3%~5%�、鐵粉:3%~5%、硅粉:1%~3%���、鎳粉:5%~8%和余量鈦粉混合而成�����。

2.根據(jù)權(quán)利要求1所述的TC4鈦合金金屬粉芯藥芯焊帶�����,其特征在于���,所述鋁粉、鈦粉的顆粒度為80目~120目����,所述釩粉、鉬粉���、鐵粉的顆粒度為80目~200目�,所述硅粉、鎳粉的顆粒度為60目~100目�。

3.根據(jù)權(quán)利要求1所述的TC4鈦合金金屬粉芯藥芯焊帶,其特征在于����,所述Ti-9Mo-3Nb-3V鈦合金外皮中元素組成及各元素質(zhì)量含量為:Mo:8.5%~9.2%、Nb:2.8%~3.2%���、V:2.6%~3.1%�、Al:3.60%~4.05%��、H≤0.010%�����、O≤0.020%��、N≤0.020%��,余量為Ti���。

4.根據(jù)權(quán)利要求1所述的TC4鈦合金金屬粉芯藥芯焊帶��,其特征在于�,所述Ti-9Mo-3Nb-3V鈦合金外皮厚度為0.40mm~0.50mm���。

5.根據(jù)權(quán)利要求1所述的TC4鈦合金金屬粉芯藥芯焊帶�,其特征在于�,所述TC4鈦合金金屬粉芯藥芯焊帶中金屬粉芯的填充率為25%~28%。

6.根據(jù)權(quán)利要求1所述的TC4鈦合金金屬粉芯藥芯焊帶���,其特征在于���,所述TC4鈦合金金屬粉芯藥芯焊帶施焊后堆焊層熔敷金屬化學(xué)成分及質(zhì)量含量為:V:3.65%~3.90%、Al:6.63%~6.90%��、Mo:7.69%~8.10%�����、Fe:0.96%~1.10%�����、Nb:2.32%~2.50%�、Si:0.48%~0.60%�����、Ni:1.68%~1.90%����、H≤0.010%���、O≤0.020%��、N≤0.020%����,余量為Ti�����。

7.如權(quán)利要求1-6任意一項(xiàng)所述的TC4鈦合金金屬粉芯藥芯焊帶的制備方法���,其特征在于,該制備方法按以下步驟進(jìn)行:

步驟1:清洗Ti-9Mo-3Nb-3V鈦合金外皮���;

步驟2:按比例將釩粉�、鋁粉、鉬粉�����、鐵粉����、硅粉、鎳粉和鈦粉在氬氣氣氛下球磨混合2h~3h�����,并烘干30min~50min��,得到金屬粉芯�;

步驟3:將步驟1清洗后的Ti-9Mo-3Nb-3V鈦合金外皮進(jìn)行彎折塑形,在彎折塑形過程中填入步驟2得到的金屬粉芯�,然后進(jìn)行軋制,得到寬度為9mm~11mm�����,厚度為0.90mm~1.05mm的TC4鈦合金金屬粉芯藥芯焊帶�。

8.根據(jù)權(quán)利要求7所述的TC4鈦合金金屬粉芯藥芯焊帶的制備方法,其特征在于�,步驟1清洗Ti-9Mo-3Nb-3V鈦合金外皮的具體過程為:先用NaOH和丙酮的混合液對(duì)鈦合金外皮進(jìn)行清洗4min~5min�����,清洗完成后用清水沖洗�,再用HF和HNO3的混合水溶液超聲清洗6min~8min���,得到清洗后Ti-9Mo-3Nb-3V鈦合金外皮��;其中所述NaOH和丙酮的混合液中NaOH的質(zhì)量分?jǐn)?shù)為10%~20%����,所述HF和HNO3的混合水溶液中HF的質(zhì)量分?jǐn)?shù)為4%~6%��,HNO3的質(zhì)量分?jǐn)?shù)為30%~40%�。

9.根據(jù)權(quán)利要求7所述的TC4鈦合金金屬粉芯藥芯焊帶的制備方法,其特征在于����,步驟2中所述球磨的具體參數(shù)為:球料比為4:1,球磨時(shí)間為3.0h~4.0h����,球磨轉(zhuǎn)速為150r/min。

10.根據(jù)權(quán)利要求7所述的TC4鈦合金金屬粉芯藥芯焊帶的制備方法,其特征在于��,步驟2中所述氬氣氣氛的純度為99.999%�����,氬氣流量為10L/min�����。

說明書

技術(shù)領(lǐng)域

[0001]本發(fā)明屬于焊接材料制備技術(shù)領(lǐng)域�����,具體涉及一種TC4鈦合金金屬粉芯藥芯焊帶及其制備方法�����。

背景技術(shù)

[0002]鈦合金具有密度小���、比強(qiáng)度高、比剛度大����、耐熱耐腐蝕性能好、可加工性好等優(yōu)點(diǎn),是一種綜合性能優(yōu)異的結(jié)構(gòu)金屬材料��,在航空航天����、武器裝備、核電設(shè)備等領(lǐng)域獲得了大量的應(yīng)用�,因此受到廣泛的重視。特別是在核潛艇及深潛器等領(lǐng)域���,鈦合金由于具有無磁性�、質(zhì)輕等特性而獲得備受青睞����。

[0003]鈦合金殼體是核潛艇及深潛器的關(guān)鍵技術(shù)部件,在設(shè)備服役應(yīng)用過程中���,由于長(zhǎng)期接觸海水腐蝕性較強(qiáng)的介質(zhì)��,并受到海水的沖刷���,鈦合金殼體表面會(huì)受到腐蝕與磨損形成銹跡、蝕坑及裂痕等���,會(huì)對(duì)核潛艇的安全���、穩(wěn)定運(yùn)行造成一定程度的威脅�����,往往需要進(jìn)行鈦合金表面堆焊熔覆修復(fù),以保證后期運(yùn)行的安全可靠���。從而對(duì)鈦合金殼體修復(fù)層的強(qiáng)度��、塑韌性����、耐磨性和耐腐蝕性也提出了更高的要求����。

[0004]在常規(guī)的堆焊熔覆修復(fù)方法中,帶極埋弧堆焊后的堆焊層稀釋率低�����、與基材的結(jié)合強(qiáng)度好���、熔覆效率高��,廣泛應(yīng)用于鈦合金表面的堆焊熔覆修復(fù)中��。而截至目前�����,常用的鈦合金帶極埋弧堆焊應(yīng)用的鈦帶為實(shí)心焊帶���,其成分由鈦合金生產(chǎn)廠家的鈦合金母材成分決定��,而且鈦合金價(jià)格較為高昂����,生產(chǎn)成本較高�����,很難調(diào)整其合金體系�����,這無疑限制了通過合金成分調(diào)控來優(yōu)化堆焊層熔覆金屬的組織性能的途徑�����,而僅能依靠配套使用的焊劑進(jìn)行成分調(diào)控,這又增加了生產(chǎn)成本�����,降低了生產(chǎn)效率����,也增加了冶金調(diào)控的難度�。

發(fā)明內(nèi)容

[0005]本發(fā)明的目的是為了解決現(xiàn)有鈦合金帶極埋弧堆焊用鈦合金實(shí)心焊帶成分不易調(diào)控以及堆焊熔覆層難以滿足強(qiáng)度、塑性����、韌性、耐磨性和耐腐蝕性等綜合性能指標(biāo)的技術(shù)問題���,而提供一種TC4鈦合金金屬粉芯藥芯焊帶及其制備方法�。

[0006]本發(fā)明的一種TC4鈦合金金屬粉芯藥芯焊帶由Ti-9Mo-3Nb-3V鈦合金外皮和填充在其中金屬粉芯組成��;所述金屬粉芯按質(zhì)量分?jǐn)?shù)由釩粉:5%~7%��、鋁粉:12%~17%��、鉬粉:3%~5%、鐵粉:3%~5%�����、硅粉:1%~3%���、鎳粉:5%~8%和余量鈦粉混合而成���。

[0007]進(jìn)一步限定,所述鋁粉�、鈦粉的顆粒度為80目~120目,所述釩粉�、鉬粉、鐵粉的顆粒度為80目~200目���,所述硅粉�、鎳粉的顆粒度為60目~100目�。

[0008]進(jìn)一步限定,所述Ti-9Mo-3Nb-3V鈦合金外皮中元素組成及各元素質(zhì)量含量為:Mo:8.5%~9.2%���、Nb:2.8%~3.2%�、V:2.6%~3.1%���、Al:3.60%~4.05%����、H≤0.010%、O≤0.020%��、N≤0.020%����,余量為Ti。

[0009]進(jìn)一步限定��,所述Ti-9Mo-3Nb-3V外皮厚度為0.40mm~0.50mm����。

[0010]進(jìn)一步限定��,所述TC4鈦合金金屬粉芯藥芯焊帶中金屬粉芯的填充率為25%~28%��。

[0011]進(jìn)一步限定�,所述TC4鈦合金金屬粉芯藥芯焊帶施焊后堆焊層熔敷金屬化學(xué)成分及質(zhì)量含量為:V:3.65%~3.90%、Al:6.63%~6.90%����、Mo:7.69%~8.10%���、Fe:0.96%~1.10%、Nb:2.32%~2.50%�����、Si:0.48%~0.60%�、Ni:1.68%~1.90%、H≤0.010%�、O≤0.020%、N≤0.020%����,余量為Ti。

[0012]本發(fā)明的一種TC4鈦合金金屬粉芯藥芯焊帶的制備方法按以下步驟進(jìn)行:

[0013]步驟1:清洗Ti-9Mo-3Nb-3V鈦合金外皮�����;

[0014]步驟2:按比例將釩粉����、鋁粉、鉬粉�、鐵粉、硅粉�����、鎳粉和鈦粉在氬氣氣氛下球磨混合2h~3h,并烘干30min~50min�����,得到金屬粉芯����;

[0015]步驟3:將步驟1清洗后的Ti-9Mo-3Nb-3V鈦合金外皮進(jìn)行彎折塑形,在彎折塑形過程中填入步驟2得到的金屬粉芯��,然后進(jìn)行軋制����,得到寬度為9mm~11mm,厚度為0.90mm~1.05mm的TC4鈦合金金屬粉芯藥芯焊帶����。

[0016]進(jìn)一步限定���,步驟1清洗Ti-9Mo-3Nb-3V鈦合金外皮的具體過程為:先用NaOH和丙酮的混合液對(duì)鈦合金外皮進(jìn)行清洗4min~5min��,清洗完成后用清水沖洗�����,再用HF和HNO3的混合水溶液超聲清洗6min~8min�����,得到清洗后Ti-9Mo-3Nb-3V鈦合金外皮���;其中所述NaOH和丙酮的混合液中NaOH的質(zhì)量分?jǐn)?shù)為10%~20%��,所述HF和HNO3的混合水溶液中HF的質(zhì)量分?jǐn)?shù)為4%~6%�����,HNO3的質(zhì)量分?jǐn)?shù)為30%~40%�。

[0017]進(jìn)一步限定����,步驟2中所述球磨的具體參數(shù)為:球料比為4:1,球磨時(shí)間為3.0h~4.0h�����,球磨轉(zhuǎn)速為150r/min。

[0018]進(jìn)一步限定��,步驟2中所述氬氣氣氛的純度為99.999%�����,氬氣流量為10L/min����。

[0019]本發(fā)明與現(xiàn)有技術(shù)相比具有的優(yōu)點(diǎn):

[0020]本發(fā)明提出一種鈦合金金屬粉芯藥芯焊帶,通過有益元素的添加�、焊接過程中燒損元素的補(bǔ)充,并且不需要焊劑進(jìn)行熔池保護(hù)和冶金調(diào)控���,堆焊后無需清渣處理���,大幅降低了生產(chǎn)成本并提高了生產(chǎn)效率,獲得的堆焊熔覆層具有焊縫成形美觀��、強(qiáng)度高���、塑韌性好、耐磨耐腐蝕性優(yōu)點(diǎn)����,具有廣闊的應(yīng)用前景����,具體優(yōu)點(diǎn)如下:

[0021]1)在金屬粉芯藥芯粉中加入釩粉可以穩(wěn)定焊縫組織中的β相�,細(xì)化室溫組織中的焊縫晶粒,提高堆焊熔覆層的塑韌性�,而V含量過高則會(huì)增加焊縫組織殘余β含量,降低堆焊熔覆層的強(qiáng)度���;加入的鋁粉可以穩(wěn)定焊縫組織中α相�����,增加焊縫的強(qiáng)度��,而焊縫中的Al超過7.0%則會(huì)增加產(chǎn)生晶界αgb相的風(fēng)險(xiǎn)��,降低堆焊層的耐腐蝕性能�。

[0022]2)加入鉬粉可以提高焊縫的淬透性�����,Mo同時(shí)也是鈦合金中常用的β相穩(wěn)定元素����,在β型鈦合金中可以無限固溶���,其在對(duì)鈦合金固溶強(qiáng)化的同時(shí)還能夠保持鈦合金的塑性,并能提高合金的耐腐蝕性能�;此外,Mo對(duì)TC4鈦合金焊接接頭起強(qiáng)化作用的另一個(gè)原因是Mo與Ti之間存在著原子直徑����、彈性模量以及原子價(jià)等方面的差異,因此�����,Mo對(duì)焊接接頭的強(qiáng)化作用較明顯�����。而焊縫中過多含量的金屬M(fèi)o會(huì)使從β相中析出的α相過多���,使得焊縫的硬度降低�����。

[0023]3)金屬粉芯藥芯粉中Al粉的加入可與外皮中的Nb共同作用于焊縫�����,從而使焊縫的相變溫度降低���,進(jìn)而有利于焊縫中β相的生成及焊后殘留,焊后殘留的β相可以提高焊接接頭的塑性和韌性�����。當(dāng)焊縫中Nb的含量超過2.55%�,會(huì)有產(chǎn)生TiNb析出相的風(fēng)險(xiǎn),從而增加結(jié)晶裂紋的傾向��。

[0024]4)加入鐵粉有利于提高焊接接頭的強(qiáng)度����,F(xiàn)e也是β相的穩(wěn)定強(qiáng)化元素,鐵粉中的少量的的C會(huì)與Ti結(jié)合:[C]+[Ti]=TiC(s)�,形成的TiC(s)對(duì)針狀α'馬氏體的生長(zhǎng)不僅具有一定的機(jī)械阻礙和阻斷作用,而且當(dāng)TiC以顆粒狀分散到鈦合金焊縫中時(shí)��,可在材料的滑動(dòng)摩擦過程中作為硬質(zhì)點(diǎn)支撐來提高耐磨性��,降低摩擦系數(shù)�。而過多含量的Fe會(huì)在晶界位置出現(xiàn)TiFe金屬間化合物����,從而大幅降低焊接接頭的強(qiáng)度和耐腐蝕性能����。

[0025]5)通過金屬粉芯藥芯粉中Ni的有益添加及控制比例的合理,可以有效的提高腐蝕電位差��,從而增加堆焊熔覆層的耐腐蝕性能����,過多含量的Ni會(huì)促進(jìn)焊縫中魏氏組織的生長(zhǎng),而魏氏組織會(huì)降低焊縫的塑韌性�����,因此�,焊縫中的Ni需控制在2.0%以內(nèi)。

[0026]6)Si具有強(qiáng)烈的脫氧作用�����,可以降低焊縫中O含量����,提高堆焊熔覆層的耐腐蝕性能和塑韌性���,而過多的Si會(huì)誘發(fā)熔池金屬在冷卻過程中出現(xiàn)結(jié)晶裂紋的傾向。

[0027]7)鈦合金金屬粉芯藥芯焊帶在生產(chǎn)過程中����,不需要拉拔減徑工序����,因此省略了惰性氣體保護(hù)或真空環(huán)境,大幅增加了藥芯焊絲的生產(chǎn)效率并降低了生產(chǎn)成本�����。

附圖說明

[0028]圖1為采用實(shí)施例1的TC4鈦合金金屬粉芯藥芯焊帶進(jìn)行帶極堆焊后熔覆層的宏觀形貌圖�;

[0029]圖2為采用實(shí)施例1的TC4鈦合金金屬粉芯藥芯焊帶進(jìn)行帶極堆焊后熔覆層的微觀組織圖;

[0030]圖3為采用實(shí)施例1的TC4鈦合金金屬粉芯藥芯焊帶進(jìn)行帶極堆焊后熔覆金屬TEM組織形貌����;

[0031]圖4為采用對(duì)比例1的藥芯焊帶進(jìn)行帶極堆焊后熔覆層的微觀組織圖;

[0032]圖5為采用對(duì)比例1的TC4鈦合金金屬粉芯藥芯焊帶進(jìn)行帶極堆焊后熔覆層的宏觀形貌圖�����;

[0033]圖6為采用對(duì)比例2的TC4鈦合金金屬粉芯藥芯焊帶進(jìn)行帶極堆焊后熔覆層的宏觀形貌圖���;

[0034]圖7為采用實(shí)施例2的TC4鈦合金金屬粉芯藥芯焊帶進(jìn)行帶極堆焊后熔覆層的宏觀形貌圖����;

[0035]圖8為采用實(shí)施例2的TC4鈦合金金屬粉芯藥芯焊帶進(jìn)行帶極堆焊后熔覆層的微觀組織圖。

具體實(shí)施方式

[0036]實(shí)施例1:本實(shí)施例的一種TC4鈦合金金屬粉芯藥芯焊帶由Ti-9Mo-3Nb-3V鈦合金外皮和填充在其中金屬粉芯組成��;所述金屬粉芯按質(zhì)量分?jǐn)?shù)由釩粉:6%�����、鋁粉:13%�����、鉬粉:3%���、鐵粉:4%����、硅粉:1.5%�����、鎳粉:6%和余量鈦粉混合而成,所述鋁粉����、鈦粉的粒度為80目~120目,所述釩粉�����、鉬粉����、鐵粉的粒度為80目~200目�,所述硅粉、鎳粉的粒度為60目~100目����,所述Ti-9Mo-3Nb-3V鈦合金外皮中元素組成及各元素質(zhì)量含量為:Mo:8.5%、Nb:3.0%�����、V:2.9%����、Al:3.7%、H≤0.010%���、O≤0.020%���、N≤0.020%���,余量為Ti,所述Ti-9Mo-3Nb-3V外皮厚度為0.40mm��,寬度為16mm���,長(zhǎng)度為100m�,所述TC4鈦合金金屬粉芯藥芯焊帶中金屬粉芯的填充率為26%���;

[0037]上述鈦合金金屬粉芯藥芯焊帶的制備方法按以下步驟進(jìn)行:

[0038]步驟1:先用20wt%的NaOH和丙酮的混合液對(duì)鈦合金外皮進(jìn)行清洗4min�,清洗完成后用清水沖洗�,再用5wt%的HF和35wt%的HNO3的混合水溶液20kHz和2W/cm2下超聲清洗7min,得到清洗后Ti-9Mo-3Nb-3V鈦合金外皮�����;

[0039]步驟2:按比例將釩粉����、鋁粉����、鉬粉�、鐵粉、硅粉��、鎳粉和鈦粉在純度為99.999%氬氣氣氛下球磨混合2h���,并烘干30min�,得到金屬粉芯�;球料比為4:1,球磨時(shí)間為3.0h�����,球磨轉(zhuǎn)速為150r/min�����,氬氣流量為10L/min���;

[0040]步驟3:將步驟1清洗后的Ti-9Mo-3Nb-3V鈦合金外皮進(jìn)行彎折塑形,在彎折塑形過程中填入步驟2得到的金屬粉芯,然后進(jìn)行軋制���,得到寬度為10mm�,厚度為1.0mm的TC4鈦合金金屬粉芯藥芯焊帶��。

[0041]焊接試驗(yàn):將實(shí)施例1的TC4鈦合金金屬粉芯藥芯焊帶采用帶極堆焊送絲裝置配合惰性保護(hù)氣體保護(hù)裝置進(jìn)行焊接�,焊接工藝參數(shù)如表1所示,堆焊層熔敷金屬化學(xué)成分及質(zhì)量含量為:V:3.85%��、Al:6.77%���、Mo:7.92%����、Fe:0.99%����、Nb:2.41%、Si:0.50%�、Ni:1.75%、H:0.004%�、O:0.008%、N:0.006%��,余量為Ti。堆焊熔覆層的宏觀形貌見圖1�,微觀組織見圖2,TEM組織形貌見圖3����。

[0042]表1焊接工藝參數(shù)

[0043]

[0044]實(shí)施例2:本實(shí)施例的一種TC4鈦合金金屬粉芯藥芯焊帶由Ti-9Mo-3Nb-3V鈦合金外皮和填充在其中金屬粉芯組成;所述金屬粉芯按質(zhì)量分?jǐn)?shù)由釩粉:7%�、鋁粉:17%、鉬粉:5%���、鐵粉:5%��、硅粉:3%����、鎳粉:8%和余量鈦粉混合而成�����,所述鋁粉�、鈦粉的顆粒度為80目~120目�����,所述釩粉、鉬粉�、鐵粉的顆粒度為80目~200目,所述硅粉�、鎳粉的顆粒度為60目~100目,所述Ti-9Mo-3Nb-3V鈦合金外皮中元素組成及各元素質(zhì)量含量為:Mo:9%����、Nb:3.1%、V:3.1%����、Al:4.0%、H≤0.010%����、O≤0.020%、N≤0.020%����,余量為Ti,所述Ti-9Mo-3Nb-3V鈦合金外皮厚度為0.50mm�����,寬度為18mm����,長(zhǎng)度為120m�,所述TC4鈦合金金屬粉芯藥芯焊帶中金屬粉芯的填充率為28%;

[0045]上述鈦合金金屬粉芯藥芯焊帶的制備方法按以下步驟進(jìn)行:

[0046]步驟1:先用20wt%的NaOH和丙酮的混合液對(duì)鈦帶進(jìn)行清洗5min,清洗完成后用清水沖洗����,再用6wt%的HF和38wt%的HNO3的混合水溶液20kHz和2W/cm2下超聲清洗7min���,得到清洗后Ti-9Mo-3Nb-3V鈦帶�;

[0047]步驟2:按比例將釩粉���、鋁粉�����、鉬粉���、鐵粉、硅粉���、鎳粉和鈦粉在純度為99.999%氬氣氣氛下球磨混合3h��,并烘干45min�����,得到金屬粉芯��;球料比為4:1��,球磨時(shí)間為4.0h��,球磨轉(zhuǎn)速為150r/min����,氬氣流量為10L/min���;

[0048]步驟3:將步驟1清洗后的Ti-9Mo-3Nb-3V鈦帶進(jìn)行卷筒塑形���,在卷筒塑形過程中填入步驟2得到的金屬粉芯,然后進(jìn)行軋制����,得到寬度為11mm,厚度為1.05mm的TC4鈦合金金屬粉芯藥芯焊帶��。

[0049]焊接試驗(yàn):將實(shí)施例2的TC4鈦合金金屬粉芯藥芯焊帶采用帶極堆焊送絲裝置配合惰性保護(hù)氣體保護(hù)裝置進(jìn)行焊接��,焊接工藝參數(shù)如表2所示,堆焊層熔敷金屬化學(xué)成分及質(zhì)量含量為:V:3.90%����、Al:6.83%、Mo:7.99%�����、Fe:1.06%�、Nb:2.39%、Si:0.50%�、Ni:1.78%、H:0.003%��、O:0.006%����、N:0.006%,余量為Ti��。堆焊熔覆層的宏觀形貌見圖7��,微觀組織見圖8����。

[0050]表2焊接工藝參數(shù)

[0051]

[0052]從實(shí)施例1和2獲得的堆焊熔覆層的宏觀及微觀形貌可以發(fā)現(xiàn)��,焊縫成形美觀����,無氣孔����、裂紋����、未熔合、氧化等缺陷���,組織晶粒分布均勻���,沒有發(fā)現(xiàn)粗大的晶粒組織,含有一定比例的殘余β相和TiC顆粒���。

[0053]對(duì)比例1:本實(shí)施例與實(shí)施例1不同的是:金屬粉芯中鋁粉:19%�、鎳粉:9%��,按表1焊接工藝參數(shù)施焊后堆焊層熔敷金屬化學(xué)成分及質(zhì)量含量為:Al:7.25%、Ni:2.25%�。其他步驟及參數(shù)與實(shí)施例1相同。堆焊后熔覆層的微觀組織圖見圖4����,宏觀形貌圖見圖5,可以看到�����,堆焊熔覆層中出現(xiàn)了氣孔缺陷����,同時(shí)在微觀組織中發(fā)現(xiàn)了成束存在的魏氏組織與少量的晶界αgb相,因此會(huì)導(dǎo)致塑韌性�����、耐磨性及耐腐蝕性大幅下降�����。

[0054]對(duì)比例2:本實(shí)施例與實(shí)施例1不同的是:金屬粉芯按質(zhì)量分?jǐn)?shù)由釩粉:9%�、鋁粉:18%、鉬粉:5%���、鐵粉:10%�����、硅粉:0.5%�����、鎳粉:11%和余量鈦粉混合而成��,所述鋁粉���、鈦粉的顆粒度為80目~120目,所述釩粉�、鉬粉、鐵粉的顆粒度為80目~200目�����,所述硅粉��、鎳粉的顆粒度為60目~100目���,按表1焊接工藝參數(shù)施焊后堆焊層熔敷金屬化學(xué)成分及質(zhì)量含量為:V:4.11%�、Al:7.20%、Mo:8.95%���、Fe:1.13%�、Nb:2.41%���、Si:0.22%�����、Ni:2.50%��、H:0.004%�����、O:0.008%��、N:0.006%����,余量為Ti����。其他步驟及參數(shù)與實(shí)施例1相同����。堆焊后熔覆層的宏觀形貌圖見圖6�����。圖6顯示出明顯的紅黃色����,這是由于Si的含量較低,沒有完全與材料的雜質(zhì)元素O結(jié)合����,而使得堆焊熔覆層脫氧性差����,這會(huì)導(dǎo)致耐腐蝕性能下降。

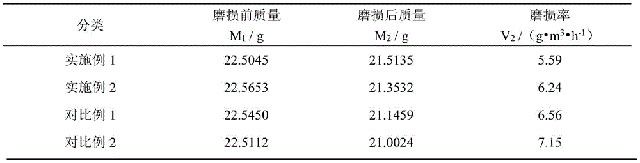

[0055]對(duì)采用實(shí)施例1-2以及對(duì)比例1-2的焊帶施焊后堆焊熔覆層(41.50mm×8.06mm×5.00mm)的點(diǎn)腐蝕速率進(jìn)行檢測(cè)��,結(jié)果見表3�。

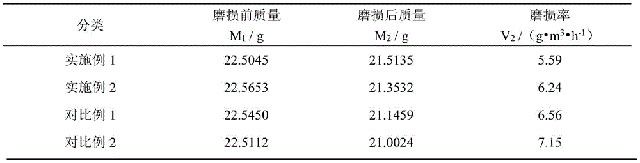

[0056]對(duì)采用實(shí)施例1-2以及對(duì)比例1-2的焊帶施焊后堆焊熔覆層(50.10mm×20.00mm×5.00mm)的磨損性能進(jìn)行檢測(cè),結(jié)果見表4����。

[0057]表3采用不同焊帶施焊后堆焊熔覆層點(diǎn)腐蝕速率測(cè)試結(jié)果

[0058]

[0059]

[0060]表4采用不同焊帶施焊后堆焊熔覆層磨損性能測(cè)試結(jié)果

[0061]

全文PDF

TC4鈦合金金屬粉芯藥芯焊帶及其制備方法.pdf

聲明:

“TC4鈦合金金屬粉芯藥芯焊帶及其制備方法” 該技術(shù)專利(論文)所有權(quán)利歸屬于技術(shù)(論文)所有人���。僅供學(xué)習(xí)研究,如用于商業(yè)用途�����,請(qǐng)聯(lián)系該技術(shù)所有人�����。

我是此專利(論文)的發(fā)明人(作者)

798

編輯:中冶有色技術(shù)網(wǎng)

來源:哈爾濱焊接研究院有限公司

798

編輯:中冶有色技術(shù)網(wǎng)

來源:哈爾濱焊接研究院有限公司

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日