1.前言

難熔金屬及其合金材料具有高熔點(diǎn)�、高抗熱沖擊、高的高溫強(qiáng)度及導(dǎo)電�����、導(dǎo)熱性���、低的熱膨脹系數(shù)等優(yōu)異的高溫性能��。W作為一種典型難熔金屬�,被廣泛應(yīng)用于超高溫領(lǐng)域[1-4]��。然而W及其合金材料高溫抗氧化性能差��,1200℃左右將發(fā)生災(zāi)難性氧化破壞致使材料失效���,從而嚴(yán)重制約了W及其合金材料在超高溫領(lǐng)域的應(yīng)用[5-6]。隨著航空航天科學(xué)技術(shù)的飛速發(fā)展���,超高溫��、長(zhǎng)時(shí)間���、強(qiáng)氧化等服役環(huán)境對(duì)難熔金屬超高溫��、長(zhǎng)時(shí)間抗燒蝕性能提出苛刻要求���。國(guó)內(nèi)外學(xué)者為提高難熔金屬高溫抗氧化性能開(kāi)展了大量研究,其中表面防護(hù)涂層技術(shù)成為近年來(lái)研究熱點(diǎn)��。

近年來(lái)�����,硅化物涂層以其優(yōu)異的高溫抗氧化性能成為當(dāng)前國(guó)際上主流的高溫抗氧化涂層體系���,其制備方法主要包括反應(yīng)燒結(jié)法����、包滲法和熱噴涂等��。 國(guó)外硅化物涂層研究以美國(guó)的Durak—B(MoSi2添加Zr��、B)涂層和俄羅斯的MoSi2涂層為代表�����,并在其多個(gè)航空航天器上得到應(yīng)用,應(yīng)用對(duì)象主要為鈮合金���、鉭合金和鉬合金高溫結(jié)構(gòu)部件����。Durak—B圖層采用包滲法制備于鉬合金表面���,20世紀(jì)60年代大量應(yīng)用于阿波羅服務(wù)艙和月球艙發(fā)動(dòng)機(jī);俄羅斯的MoSi2涂層采用CVD或PVD沉積鉬層后包滲的工藝制備于鈮鎢合金(Nb521)表面�,靜態(tài)1 800℃下壽命可達(dá)10~20 h����,廣泛應(yīng)用于衛(wèi)星、空間站及航天飛機(jī)����。在國(guó)內(nèi),硅化物涂層是目前型號(hào)應(yīng)用的唯一涂層�,以航天材料及工藝研究所的“815”及“056”涂層為代表�,大氣1600℃氧化壽命不低于10h,應(yīng)用與神舟飛船推進(jìn)艙姿控��、變軌、制動(dòng)發(fā)動(dòng)機(jī)等[7]����。然而,面對(duì)現(xiàn)階段≥1700℃超高溫條結(jié)構(gòu)部件的性能需求����,研究難熔金屬W及其合金表面的超高溫抗氧化涂層具有極大的應(yīng)用意義。目前���,國(guó)內(nèi)外關(guān)于這方面的報(bào)道較少���。本文采用料漿多步反應(yīng)燒結(jié)法在W基合金表面制備W-Si-ZrO2-Y2O3涂層,并對(duì)其制備工藝����、組織形貌及高溫抗氧化行為展開(kāi)了初步研究。

2.實(shí)驗(yàn)

本實(shí)驗(yàn)基材采用粉末冶金方法制備的W基合金���,采用線(xiàn)切割將其加工成90mm×10mm×2mm長(zhǎng)條狀試樣�,經(jīng)砂紙打磨����、酸洗��、堿洗����、酒精超聲波清洗���、干燥備用���。

將高純度W粉(純度≥99%,粒度≤10μm)���、ZrO2粉(純度≥99%����,粒度≤10μm)��、Y2O3粉(純度≥99%�,粒度10≤μm)、Si粉與粘接劑及燒結(jié)助劑混合��,以無(wú)水乙醇為介質(zhì)����,使用行星式球磨機(jī)在氬氣氣氛下球磨20h制成混合料漿。將料漿均勻涂覆于基材表面�����,經(jīng)1350~1600℃下多次氣氛保護(hù)����,反應(yīng)燒結(jié)制備抗氧化涂層。

涂層樣品采用電加熱設(shè)備進(jìn)行1700℃大氣環(huán)境靜態(tài)抗氧化實(shí)驗(yàn)����。采用IMENS.500X射線(xiàn)衍射儀分析氧化前后涂層表面相成分組成;采用SM-5600L掃描電子顯微鏡分析涂層氧化前后樣品表面和截面的微觀形貌;采用能譜儀分析樣品表面和截面元素分布,并對(duì)比抗氧化考核前后的成分變化�。根據(jù)XRD、SEM�����、EDS檢測(cè)結(jié)果���,分析涂層組織形貌隨成分及燒結(jié)溫度變化規(guī)律�����,探索W-Si-ZrO�2-Y2O3體系高溫抗氧化涂層最佳制備工藝和抗氧化性能���。

3.結(jié)果與分析

3.1涂層組織形貌及成分

3.1.1涂層表面形貌及成分

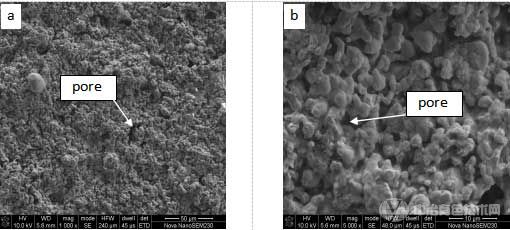

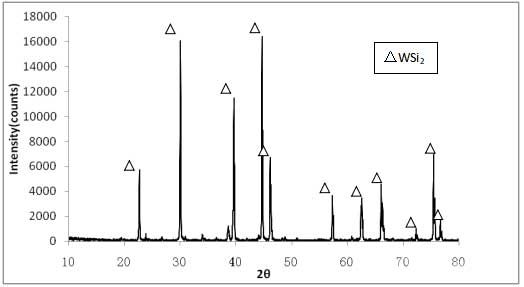

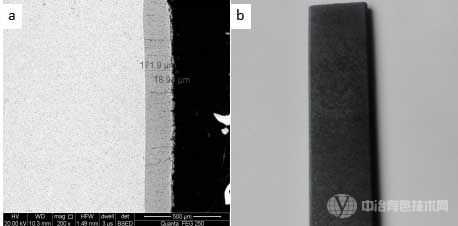

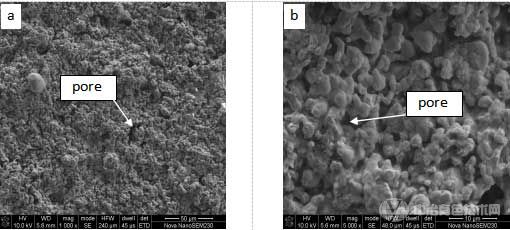

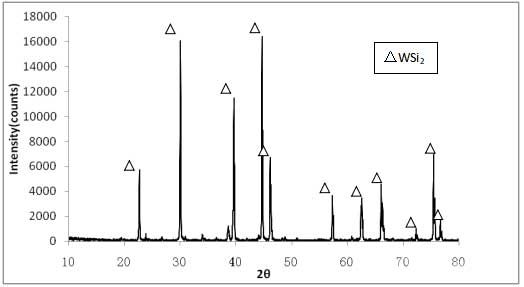

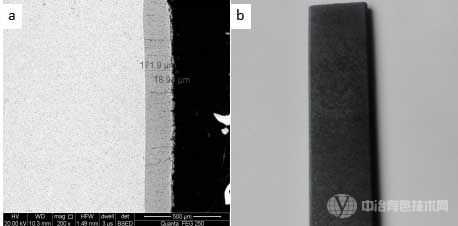

涂層表面宏觀形貌如圖 1a所示�,涂層表面雖然致密度�、光滑度較低,但整體上均勻平整�����,未出現(xiàn)厚薄不均和表面裂紋等�����。更高倍率下涂層表面形貌如圖 1b所示�����,可以觀察到涂層表面大量分布直徑約1μm的島嶼狀組織,并伴隨一定量的孔隙�,由圖 2所示涂層表面XRD分析結(jié)果可知,涂層表面島嶼狀組織為抗氧化主體成分WSi2����,其生成過(guò)程為:

涂層表面未檢測(cè)到添加的Zr與Y元素。表面孔隙的形成與涂層燒結(jié)工藝有關(guān)����,Si擴(kuò)散反應(yīng)過(guò)程涂層中的W元素與Si元素反應(yīng)生成高熔點(diǎn)的WSi2��,冷卻至室溫的過(guò)程中WSi2發(fā)生冷卻收縮���,表面燒結(jié)組織產(chǎn)生內(nèi)應(yīng)力�,導(dǎo)致顆粒間的燒結(jié)界面斷裂,從而形成粗糙的島嶼狀組織�,并在局部區(qū)域形成孔隙。

圖 1涂層表面形貌 a)1000×;b)5000×

圖 2涂層表面XRD圖

3.1.2涂層截面形貌及成分

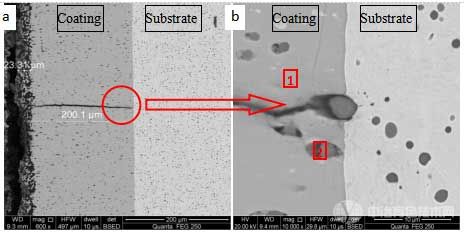

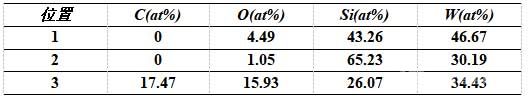

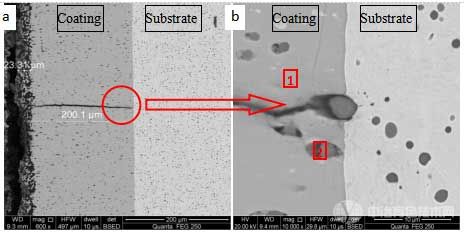

圖 3所示為涂層與基體結(jié)合截面形貌�,由圖 3a可知,所制涂層為與基體緊密結(jié)合的雙層結(jié)構(gòu)��,厚度約為223μm���,由內(nèi)而外是厚200μm的致密組織和厚23μm的疏松組織����。根據(jù)EDS元素分析結(jié)果�����,涂層內(nèi)層1和2區(qū)域分別主要由致密的 28W-55Si-14C和均勻分布的18Zr-33C-37O顆粒構(gòu)成�����,兩種相均由基體中的C元素與涂層中WSi2和ZrO2反應(yīng)生成?��?梢杂^察到���,該涂層SEM成像區(qū)域內(nèi)含有一條貫穿涂層厚度方向的寬約1μm的裂紋。由圖 3b中可知��,裂紋起源于涂層基體結(jié)合部位的18Zr-33C-37O顆粒處���,并由內(nèi)向外擴(kuò)展��。導(dǎo)致裂紋產(chǎn)生的原因可能有以下幾點(diǎn):一����、18Zr-33C-37O復(fù)合顆粒中含ZrO2相����,在燒結(jié)-冷卻過(guò)程發(fā)生t-m相變,伴隨相變發(fā)生的20%左右的體積變化導(dǎo)致涂層在升溫和降溫的過(guò)程中�,產(chǎn)生應(yīng)力集中而產(chǎn)生裂紋源;二、涂層與基體熱膨脹系數(shù)差異導(dǎo)致了高溫?zé)Y(jié)過(guò)程中熱失配;三��、涂層厚度過(guò)厚導(dǎo)致其內(nèi)部應(yīng)力分布不均,促使裂紋擴(kuò)展��。裂紋的存在為抗氧化過(guò)程中氧元素入侵基體提供了通道�,不利于涂層的長(zhǎng)時(shí)間抗氧化,但少量的縱深裂紋可以增加涂層的應(yīng)變?nèi)菹?,改善在?yīng)用過(guò)程中因熱膨脹系數(shù)差異導(dǎo)致的涂層與基體的高溫?zé)崾洹8邷叵峦繉又黧w與氧反應(yīng)形成SiO2��,其熔點(diǎn)在1650℃左右�,高溫下的流動(dòng)性使其填充裂紋通道�����,也對(duì)氧元素向內(nèi)擴(kuò)散起到一定的阻擋作用���。

圖 3 涂層截面形貌

a)裂紋整體形貌;b)裂紋源頭形貌

表 1 涂層截面EDS能譜分析

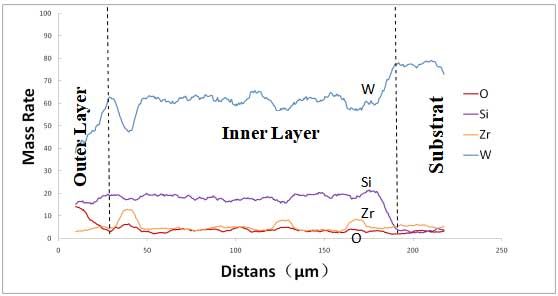

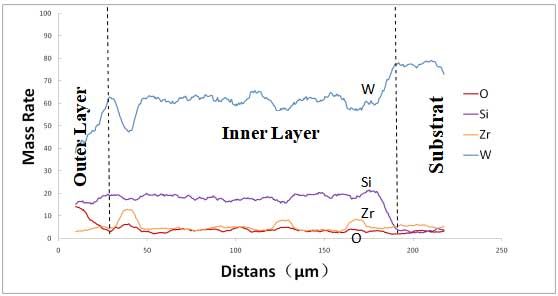

圖4所示為涂層截面某區(qū)域EDS線(xiàn)掃描O��、Si�、Zr����、W元素分布規(guī)律,可以看到在制備過(guò)程中涂層表面存在一定的氧元素富集���,可能是由于樣品曝露于空氣中���,氧元素吸附于涂層疏松狀外層而導(dǎo)致���。整體來(lái)看圖中四條元素曲線(xiàn)存在多個(gè)波峰和波谷且呈現(xiàn)了一定的規(guī)律,不難發(fā)現(xiàn)當(dāng)Si���、W兩種元素分布曲線(xiàn)出現(xiàn)波谷時(shí)����,Zr�����、O兩種元素曲線(xiàn)同時(shí)出現(xiàn)波峰��,這一規(guī)律說(shuō)明了Zr-O結(jié)合相在Si-W結(jié)合相中的分布情況�����。在接近基材的位置�,Si、W兩種元素曲線(xiàn)出現(xiàn)了梯度過(guò)渡���,這說(shuō)明�,本實(shí)驗(yàn)制備抗氧化涂層主體WSi2在與基材的交界處生成厚約20μm的過(guò)渡層,增強(qiáng)了涂層與基體的冶金結(jié)合��。

圖4涂層截面元素線(xiàn)掃面分布

圖 5所示為三種不同溫度反應(yīng)燒結(jié)制備的涂層截面SEM圖(a:1350℃;b:1450℃;c:1550℃)���,每幅圖片左邊涂層原料中ZrO2含量是右邊涂層的2倍�?���?梢杂^察到,涂層出現(xiàn)裂紋密集分布形貌�,密集程度隨溫度升高而降低�,原因可能是較高的溫度保證了W-Si-ZrO2-Y2O3體系的充分反應(yīng)燒結(jié),減少了裂紋源的產(chǎn)生����。

圖 5涂層截面整體形貌SEM圖

a)1350℃燒結(jié)涂層截面;b)1450℃燒結(jié)涂層截面;c)1550℃燒結(jié)涂層截面

由于更高的溫度可能對(duì)基材的性能產(chǎn)生不良影響,本實(shí)驗(yàn)最終選取適中的燒結(jié)溫度����,并降低Y2O3與ZrO2含量,控制涂覆厚度�����,制備抗氧化涂層。

圖 6a為最終成分及工藝后涂層截面整體形貌���,可以看到當(dāng)降低Zr�、Y元素含量��,減小涂層涂覆厚度����,反應(yīng)燒結(jié)溫度選取1550℃,制備涂層厚度約為170μm��,裂紋的數(shù)量得到了有效控制�����,且涂層表面完整無(wú)裂紋(如圖 6 b)���。

圖 6優(yōu)化工藝后涂層形貌 a)截面 b)表面

3.2 涂層氧化實(shí)驗(yàn)分析

在電加熱抗氧化實(shí)驗(yàn)設(shè)備中對(duì)優(yōu)化工藝后的涂層進(jìn)行大氣環(huán)境下1700℃靜態(tài)抗氧化實(shí)驗(yàn)��。以實(shí)驗(yàn)過(guò)程中涂層表面出現(xiàn)污點(diǎn)���、破裂���、冒煙等現(xiàn)象為失效標(biāo)準(zhǔn),最終抗氧化涂層在1700℃大氣環(huán)境下經(jīng)歷14h后表面鼓泡�、冒白煙失效。

3.2.1氧化后涂層表面形貌及成分

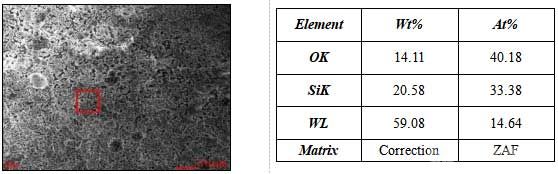

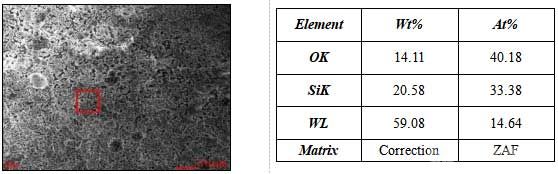

圖 7所示為涂層氧化實(shí)驗(yàn)后表面形貌及成分組成�����??梢钥吹礁邷匮趸蟮耐繉颖砻娉噬汉鳡畈AB(tài)組織,EDS分析顯示該組織為14W-33Si-40O �����,推測(cè)其可能主要由SiO2玻璃和WxSiy組成�。該表面組織在高溫下存在一定的流動(dòng)性,能填充涂層裂縫及空洞�,阻擋氧元素的擴(kuò)散��,具有良好的抗氧化性能�����。

圖 7 1700℃氧化14h后涂層表面形貌及EDS能譜分析

3.2.2氧化后涂層截面形貌及成分

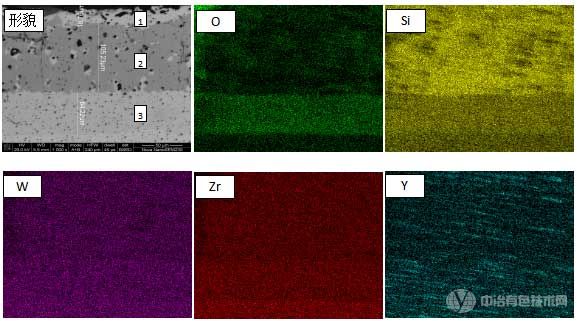

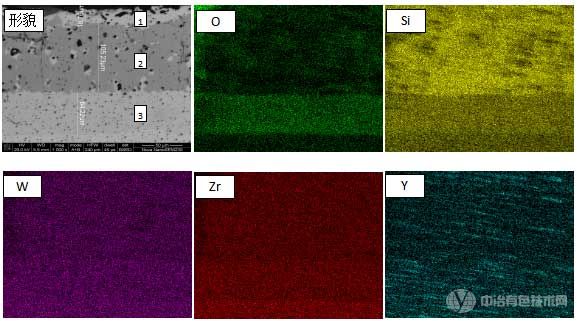

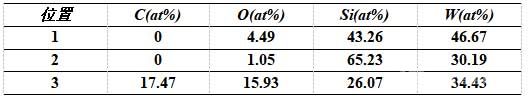

圖 8所示為1700℃氧化14h后涂層截面形貌和O�、Si��、W��、Zr��、Y五種元素在截面上的分布情況���。由形貌圖可知,涂層在高溫氧化過(guò)程中形成了由外到內(nèi)厚度分別為18μm�����、105μm和64μm的三層結(jié)構(gòu)���,其中外面兩層呈破碎的多孔形貌��,內(nèi)層呈致密形貌���。由EDS面掃描元素分布結(jié)果可知,氧元素富集于涂層內(nèi)側(cè)��,均勻分布于寬度約為60μm的帶狀區(qū)域�,Si元素在這條帶狀區(qū)域的分布相對(duì)較少,有由內(nèi)而外向涂層表面遷移的趨勢(shì)�,其他元素如W���、Zr、Y等則均勻分布于涂層各區(qū)域�����,沒(méi)有明顯遷移��。造成這一分布規(guī)律的原因是升溫階段��,O元素迅速通過(guò)涂層本身的縫隙接近基體���,在這一區(qū)域(區(qū)域3)發(fā)生反應(yīng)��,結(jié)合基體中的C元素形成一層致密的17C-16O-26Si-34W化合物����,有效的阻止了氧元素對(duì)基體的入侵����,而ZrO2與Y2O3本身具有高溫穩(wěn)定性�����,高溫下成分變化不明顯。同時(shí)�����,隨著溫度進(jìn)一步升高���,涂層制備初始形成的WSi2中的Si元素在高溫下與從多孔表面擴(kuò)散的氧元素結(jié)合發(fā)生如下反應(yīng):

5WSi2+7O2=W5Si3+7SiO2 (3)

當(dāng)溫度高達(dá)一定值時(shí)�����,涂層表面生成的SiO2產(chǎn)生流動(dòng)性����,它填充了初始涂層存在的少量孔洞和裂縫�,從而再次減少了O元素向基體入侵的通道,隨著高溫下表面(1區(qū)域)SiO2的揮發(fā)��,涂層內(nèi)部(2區(qū)域)的硅元素不斷向外遷移與氧結(jié)合生成SiO2��,Si元素的不斷減少使得涂層最終在表面形成了易揮發(fā)的WO3�,從而導(dǎo)致了冒白煙失效。這一過(guò)程很好的解釋了表 2中氧化失效后涂層三個(gè)區(qū)域的元素分布規(guī)律�。

在涂層制備過(guò)程中ZrO2顆粒與基體中的C元素結(jié)合,生成了均勻分布的18Zr-33C-37O化合物�,高溫下具有較強(qiáng)的穩(wěn)定性���,在阻擋O元素?cái)U(kuò)散途徑的同時(shí)也對(duì)涂層結(jié)構(gòu)起到了穩(wěn)定作用,很大程度上提高了涂層的高溫抗氧化壽命��。

圖 8 1700℃氧化14h后涂層截面元素分布

表 2氧化后截面EDS能譜分析

4.結(jié)論

(1)料漿-反應(yīng)燒結(jié)法在W合金基體表面制備的W-Si-ZrO-Y2O3高溫抗氧化涂層表面均勻����、致密度高、與基體冶金結(jié)合良好�����,大氣環(huán)境1700℃氧化壽命達(dá)14h;

(2)涂層中的18Zr-33C-37O化合物會(huì)發(fā)生體積變化�����,產(chǎn)生應(yīng)力集中�����,從而導(dǎo)致裂紋源的產(chǎn)生�����,致使涂層生成少量貫穿型裂紋;

(3)由微觀組織成分及靜態(tài)抗氧化實(shí)驗(yàn)結(jié)果可知,均勻分布的18Zr-33C-37O對(duì)涂層的高溫抗氧化性能及涂層高溫穩(wěn)定性有促進(jìn)作用;

(4)添加ZrO2�、Y2O3的W合金表面Si化物高溫抗氧化涂層有抗氧化溫度高��、壽命長(zhǎng)等特點(diǎn)�,對(duì)提高W基體在高溫下的服役有重要的作用,有廣闊的應(yīng)用前景����。

參考文獻(xiàn)

[1] J.L. Sabourin, R.A. Yetter, J. Propul. Power 25 (2009) 490.

[2] P. Thakre, V. Yang, J. Propul. Power 25 (2009) 40.

[3] G.P. ?koro, J.R.J. Bennett, T.R. Edgecock, C.N. Booth, J. Nucl. Mater. 426 (2012) 45.

[4] A.M. Lennon, K.T. Ramesh, Mater. Sci. Eng., A 276 (2000) 9.

[5] E.A. Gulbransen, K.F. Andrew, F.A. Brassart, J. Electrochem. Soc. 111 (1964) 103.

[6] V.K. Sikka, C.J. Rosa, Corros. Sci. 20 (1980) 1201.

[7] 張緒虎,徐方濤,賈中華等.難熔金屬表面高溫抗氧化涂層技術(shù)現(xiàn)狀[J].中國(guó)材料進(jìn)展,2013,32(4):203-210.DOI:10.7502/j.issn.1674-3962.2013.04.02.

聲明:

“W合金表面制備W-Si-ZrO2-Y2O3高溫抗氧化涂層工藝及性能研究” 該技術(shù)專(zhuān)利(論文)所有權(quán)利歸屬于技術(shù)(論文)所有人。僅供學(xué)習(xí)研究��,如用于商業(yè)用途�,請(qǐng)聯(lián)系該技術(shù)所有人。

我是此專(zhuān)利(論文)的發(fā)明人(作者)

1121

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:中南大學(xué) 粉末冶金國(guó)家重點(diǎn)實(shí)驗(yàn)室

1121

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:中南大學(xué) 粉末冶金國(guó)家重點(diǎn)實(shí)驗(yàn)室

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年03月25日 ~ 27日

2025年03月25日 ~ 27日