全部

▼

搜索

熱搜:

位置:中冶有色 >

> 鑄態(tài)退火2024合金在不同溫度下的變形行為

1205

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:楊兵,劉春忠,高恩志,孫巍,劉停,張洪寧,朱明偉,盧天倪

1205

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:楊兵,劉春忠,高恩志,孫巍,劉停,張洪寧,朱明偉,盧天倪

| Strain rate/s-1 | Peak stress/MPa | |||

|---|---|---|---|---|

| 573 K | 623 K | 673 K | 723 K | |

| 0.01 | 94.14 | 72.13 | 50.16 | 37.81 |

| 0.1 | 137.58 | 100.56 | 78.32 | 60.19 |

| 1 | 158.97 | 119.45 | 100.57 | 80.98 |

| 10 | 172.57 | 136.4 | 117.71 | 84.33 |

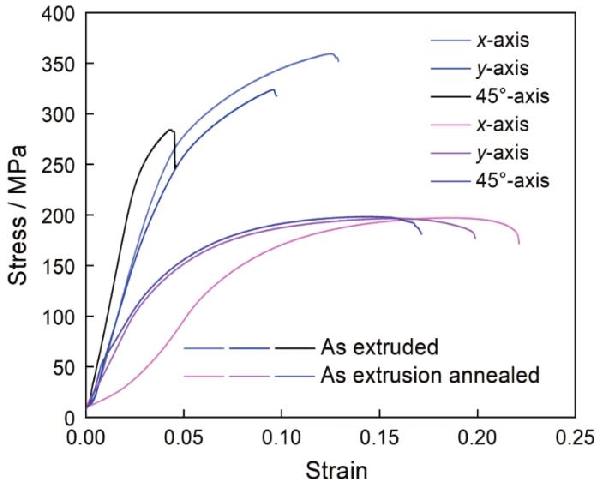

| State | σb / MPa | δ / % |

|---|---|---|

| As cast annealed(x-axis) | 193.62±9.3 | 1.78±0.34 |

| As extruded(x-axis) | 362.12±5.4 | 4.33±0.14 |

| As extruded(y-axis) | 319.77±12.6 | 2.63±0.34 |

| As extruded(45°-axis) | 283.46±10.5 | 1.59±0.1 |

| As extrusion annealed(x-axis) | 198.29±3.9 | 8.12±1.46 |

| As extrusion annealed(y-axis) | 194.57±5.1 | 6.43±0.16 |

| As extrusion annealed(45°-axis) | 196.79±7.1 | 5.58±1.01 |

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日