全部

▼

搜索

熱搜:

位置:中冶有色 >

> 氧氣DBD等離子體處理PBO纖維表面及其對雙馬樹脂基復(fù)合材料界面性能的影響

920

編輯:中冶有色技術(shù)網(wǎng)

來源:劉哲,陳博涵,陳平

920

編輯:中冶有色技術(shù)網(wǎng)

來源:劉哲,陳博涵,陳平

| Properties | Values |

|---|---|

| Viscosity/Pa·s(80℃) | 0.5~1.5 |

| Softening point/℃ | 20~30 |

| Tensile strength/MPa | 65 |

| Tensile modulus/GPa | 3.3 |

| Elongation at break/% | 2.5 |

| Fracture energy release rate/J·m-2 | 298 |

| Tg/℃ |

According to E’:240 According to tanδ:270 |

| Parameter | Temperature | Pressure | Time |

|---|---|---|---|

| Preheat | Room temperature~125℃ | 0 MPa | 30 min |

| Gel | 125℃ | 0.5 MPa | 50~60 min |

| Solidify | 190℃ | 1.5 MPa | 3 h |

| Post curing | 235℃ | 1.5 MPa | 3 h |

| Cooling | Natural cooling to room temperature |

|

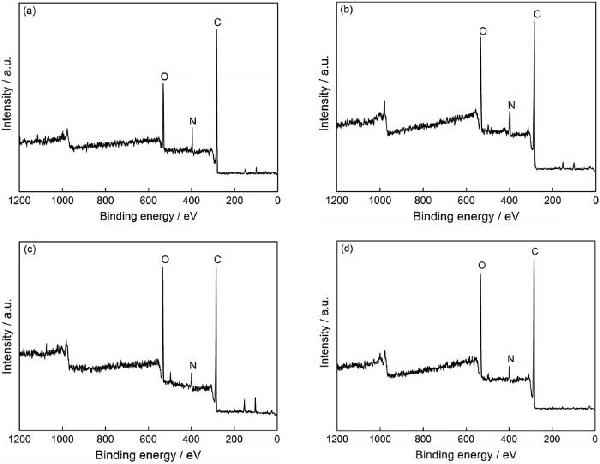

Treatment time/s |

Relative elemental concentration/%, atomic fraction | Atomic ratio | |||

|---|---|---|---|---|---|

| C | O | N | O/C | N/C | |

| 0 | 77.22 | 18.01 | 4.77 | 0.23 | 0.06 |

| 12 | 74.20 | 22.14 | 4.66 | 0.30 | 0.06 |

| 24 | 70.97 | 24.83 | 4.21 | 0.35 | 0.06 |

| 36 | 76.84 | 20.50 | 2.66 | 0.27 | 0.03 |

|

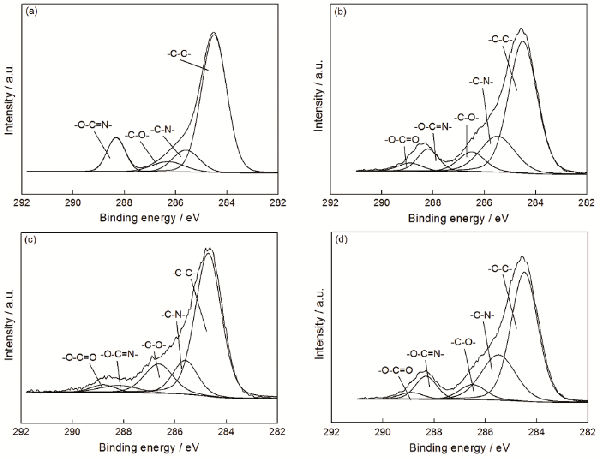

Treatment time/s |

Concentration of correlative functional groups/% | ||||

|---|---|---|---|---|---|

| -C-C- | -C-N- | -C-O- | -O-C=N- | -O-C=O | |

| 0 | 70.53 | 11.25 | 6.32 | 11.89 | 0 |

| 12 | 60.54 | 20.21 | 8.48 | 7.61 | 3.16 |

| 24 | 52.98 | 22.02 | 14.61 | 5.36 | 5.04 |

| 36 | 63.34 | 19.56 | 7.33 | 5.21 | 4.56 |

| Treatment time/s | Ra/nm | Rq/nm |

|---|---|---|

| 0 | 192.4 | 213.5 |

| 12 | 232.5 | 245.6 |

| 24 | 291.7 | 312.1 |

| 36 | 374.6 | 401.3 |

| Treatment time/s |

Single fiber tensile strength /MPa |

Standard deviation /MPa |

Decreasing rate/% |

|---|---|---|---|

| 0 | 5624 | 358 | 0 |

| 12 | 5444 | 425 | 3.2% |

| 24 | 5352 | 403 | 4.8% |

| 36 | 4988 | 416 | 11.3% |

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日