全部

▼

搜索

熱搜:

位置:中冶有色 >

> 超疏水鋁表面抗腐蝕性研究進(jìn)展

548

編輯:中冶有色技術(shù)網(wǎng)

來源:趙澤恩, 孫淑紅, 朱 艷

548

編輯:中冶有色技術(shù)網(wǎng)

來源:趙澤恩, 孫淑紅, 朱 艷

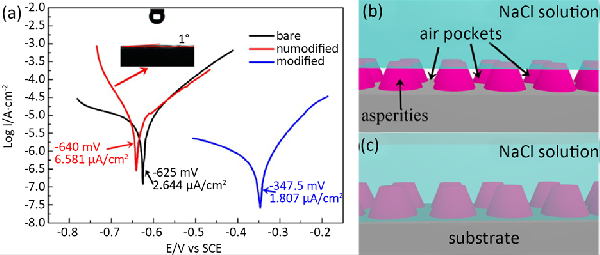

| [1] | Feng, L., et al. (2016) Facile Formation of Superhydrophobic Aluminum Alloy Surface and Corrosion-Resistant Be-havior. Applied Physics A, 122, 165. |

| [2] | Moon, S.M. and Pyun, S.I. (1998) Faradaic Reactions and Their Effects on Dissolution of the Natural Oxide Film on Pure Aluminum During Cathodic Polarization in Aqueous Solutions. Corro-sion -Houston Tx-, 54, 546-552. |

| [3] | Lv, D., et al. (2015) Stability and Corrosion Resistance of Superhydrophobic Surface on Oxidized Aluminum in NaCl Aqueous Solution. Applied Surface Science, 333, 163-169. |

| [4] |

Fürstner, R., et al. (2005) Wetting and Self-Cleaning Properties of Artificial Superhydrophobic Surfaces. Langmuir, 21, 956-961. https://doi.org/10.1021/la0401011 |

| [5] |

Feng, L., et al. (2015) Polystyrene-Grafted Al Surface with Excellent Superhydrophobicity and Corrosion Resistance. Surface & Interface Analysis, 47, 506-513. https://doi.org/10.1002/sia.5740 |

| [6] |

Liang, J., et al. (2014) Facile Formation of Superhydrophobic Silica-Based Surface on Aluminum Substrate with Tetraethylorthosilicate and Vinyltriethoxysilane as Co-Precursor and Its Corrosion Resistant Performance in Corrosive NaCl Aqueous Solution. Surface & Coatings Technology, 240, 145-153. https://doi.org/10.1016/j.surfcoat.2013.12.028 |

| [7] |

Cao, L., et al. (2009) Anti-Icing Superhydrophobic Coatings. Langmuir the Acs Journal of Surfaces & Colloids, 25, 12444. https://doi.org/10.1021/la902882b |

| [8] |

Ruan, M., et al. (2013) Preparation and Anti-Icing Behavior of Superhydrophobic Surfaces on Aluminum Alloy Substrates. Langmuir the Acs Journal of Surfaces & Colloids, 29, 8482-8491. https://doi.org/10.1021/la400979d |

| [9] |

Jung, Y.C. and Bhushan, B. (2010) Biomimetic Structures for Fluid Drag Reduction in Laminar and Turbulent Flows. Journal of Physics Condensed Matter: An Institute of Physics Journal, 22, 035104. https://doi.org/10.1088/0953-8984/22/3/035104 |

| [10] |

Daniello, R.J., Waterhouse, N.E. and Rothstein, J.P. (2009) Drag Reduction in Turbulent Flows over Superhydrophobic Surfaces. Physics of Fluids, 21, 625. https://doi.org/10.1063/1.3207885 |

| [11] |

Li, X., et al. (2015) Low-Cost and Large-Scale Fabrication of Superhy-drophobic 5052 Aluminum Alloy Surface with Enhanced Corrosion Resistance. RSC Advances, 5, 29639-29646. https://doi.org/10.1039/C5RA00324E |

| [12] |

Zheng, S., et al. (2016) Fabrication of a Micro-Nanostructured Su-perhydrophobic Aluminum Surface with Excellent Corrosion Resistance and Anti-Icing Performance. RSC Advances, 6, 79389-79400. https://doi.org/10.1039/C6RA13447E |

| [13] |

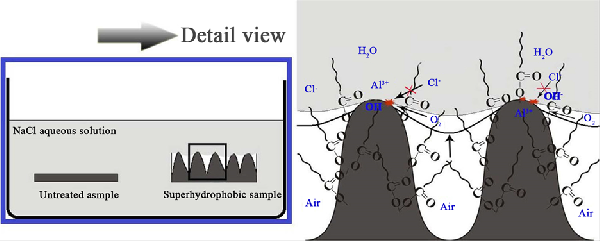

Wang, P., et al. (2012) Liquid/Solid Contact Mode of Su-per-Hydrophobic Film in Aqueous Solution and Its Effect on Corrosion Resistance. Corrosion Science, 54, 77-84. https://doi.org/10.1016/j.corsci.2011.08.050 |

| [14] |

Wang, Z., Gong, J.H., Ma, J.H. and Xu, J. (2014) In Situ Growth of Hierarchical Boehmite on 2024 Aluminum Alloy Surface as Superhydrophobic Materials. RSC Advances, 4, 14708-14714. https://doi.org/10.1039/C4RA00160E |

| [15] |

Lin, J., et al. (2011) Fabrication of Biomimetic Super-hydrophobic Surfaces Inspired by Lotus Leaf and Silver Ragwort Leaf. Nanoscale, 3, 1258-1262. https://doi.org/10.1039/c0nr00812e |

| [16] | Feng, L., Zhang, H.X., Wang, Z.L. and Liu, Y.H. (2014) Superhydro-phobic Aluminum Alloy Surface: Fabrication, Structure, and Corrosion Resistance. Colloids & Surfaces: A Physico-chemical & Engineering Aspects, 441, 319-325. |

| [17] |

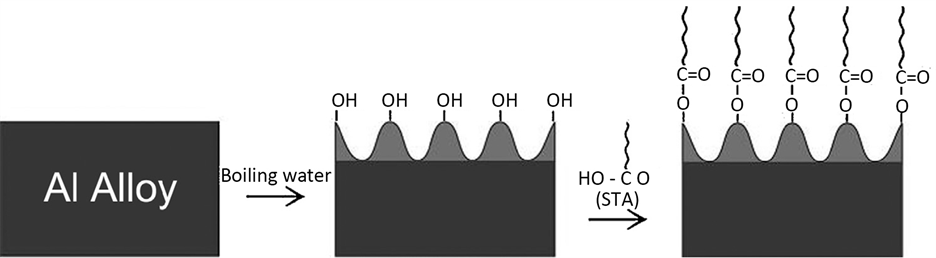

Zang, D., et al. (2014) Stearic Acid Modified Aluminum Surfaces with Controlled Wetting Properties and Corrosion Resistance. Corrosion Science, 83, 86-93. https://doi.org/10.1016/j.corsci.2014.02.003 |

| [18] |

Peng, S., Yang, X.J., Tian, D. and Deng, W.L. (2014) Chemi-cally Stable and Mechanically Durable Superamphiphobic Aluminum Surface with a Micro/Nanoscale Binary Structure. ACS Applied Materials & Interfaces, 6, 15188-15197. https://doi.org/10.1021/am503441x |

| [19] |

Poorebrahimi, S. and Norouzbeigi, R. (2015) A Facile Solu-tion-Immersion Process for the Fabrication of Superhydrophobic Gibbsite Films with a Binary Micro-Nano Structure: Effective Factors Optimization via Taguchi Method. Applied Surface Science, 356, 157-166. https://doi.org/10.1016/j.apsusc.2015.07.172 |

| [20] |

Li, X., et al. (2015) Fabrication of Superhydrophobic Surface with Improved Corrosion Inhibition on 6061 Aluminum Alloy Substrate. Applied Surface Science, 342, 76-83. https://doi.org/10.1016/j.apsusc.2015.03.040 |

| [21] |

Wang, N., et al. (2015) Mechanically Robust Superhydrophobic Steel Surface with Anti-Icing, UV-Durability, and Corrosion Resistance Properties. ACS Applied Materials & Interfaces, 7, 6260-6272. https://doi.org/10.1021/acsami.5b00558 |

| [22] |

Zheng, S.L., et al. (2015) Fabrication of Self-Cleaning Superhy-drophobic Surface on Aluminum Alloys with Excellent Corrosion Resistance. Surface and Coatings Technology, 276, 341-348. https://doi.org/10.1016/j.surfcoat.2015.07.002 |

| [23] |

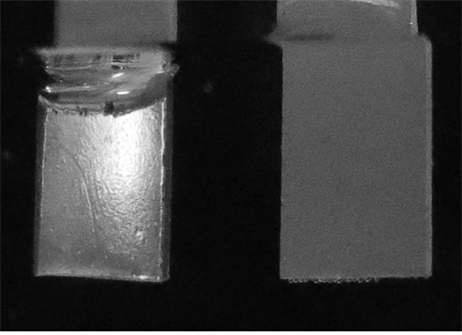

Wang, P., Zhang, D. and Lu, Z. (2015) Advantage of Super-Hydrophobic Surface as a Barrier against Atmospheric Corrosion Induced by Salt Deliquescence. Corrosion Science, 90, 23-32. https://doi.org/10.1016/j.corsci.2014.09.001 |

| [24] |

Lu, Z., Wang, P. and Zhang, D. (2015) Su-per-Hydrophobic Film Fabricated on Aluminium Surface as a Barrier to Atmospheric Corrosion in a Marine Environment. Corrosion Science, 91, 287-296. https://doi.org/10.1016/j.corsci.2014.11.029 |

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對 0

反對 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日