全部

▼

搜索

熱搜:

位置:中冶有色 >

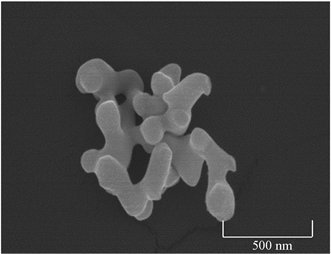

> 超聲波輔助沉淀法制備納米氧化鋁粉體

980

編輯:中冶有色技術(shù)網(wǎng)

來源:顏正國, 王 宏, 蔣 昆, 于景坤

980

編輯:中冶有色技術(shù)網(wǎng)

來源:顏正國, 王 宏, 蔣 昆, 于景坤

| [1] |

Ishihara, S., Suematsu, H., Nakayama, T., Suzuki, T. and Niihara, K. (2012) Synthesis of Nanosized Alumina Powders by Pulsed Wire Discharge in Air Flow Atmosphere. Ceramics International, 38, 4477-4484. https://doi.org/10.1016/j.ceramint.2012.02.022 |

| [2] | 韓世忠, 龐慶, 嚴紅, 等. 等離子體MOCVD法制備納米Al2O3粉末及其表征[J]. 武漢科技大學(xué)學(xué)報:自然科學(xué)版, 2008, 3(2): 183-185. |

| [3] |

Behera, P.S., Bhattacharyya, S. and Sarkar R. (2017) Effect of Citrate to Nitrate Ratio on the Sol-Gel Synthesis of Nanosized α-Al2O3Powder. Ceramics International, 43, 15221-15226. https://doi.org/10.1016/j.ceramint.2017.08.057 |

| [4] |

Mirjalili, F., Hasmaliza, M. and Abdullah, L.C. (2010) Size-Controlled Synthesis of Nano α-Alumina Particles through the Sol-Gel Method. Ceramics International, 36, 1253-1257. https://doi.org/10.1016/j.ceramint.2010.01.009 |

| [5] | 姜健準, 張明森, 郭敬杭, 等. 介孔納米氧化鋁的制備、表征及其應(yīng)用[J]. 工業(yè)催化, 2013, 21(8): 37-40. |

| [6] |

Ghanizadehn, S., Bao, X.J., Vaidhyanathan, B. and Binner, J. (2014) Synthesis of Nano α-Alumina Powders Using Hydrothermal and Precip-itation Routes: A Comparative Study. Ceramics International, 40, 1311-1319. https://doi.org/10.1016/j.ceramint.2013.07.011 |

| [7] | 何文龍, 余陽, 和丞. 納米Al2O3的制備及在陶瓷超濾膜制備上的應(yīng)用研究[J]. 中國陶瓷, 2019, 55(7): 1-8. |

| [8] |

Feng, G., Jiang, F., Jiang, W.H., Liu, J.M., Zhang, Q., Hu, Q., Miao, L.F. and Wu, Q. (2019) Effect of Oxygen Donor Alcohol on Nonaqueous Precipitation Synthesis of Alumina Powders. Ceramics International, 45, 354-360. https://doi.org/10.1016/j.ceramint.2018.09.174 |

| [9] |

Tok, A.I.Y., Boey, F.Y.C. and Zhao, X.L. (2006) Novel Synthesis of Al2O3 Nano-Particles by Flame Spray Pyrolysis. Journal of Materials Processing Technology, 178, 270-273. https://doi.org/10.1016/j.jmatprotec.2006.04.007 |

| [10] | 崔香枝, 賈曉林, 鐘香崇. 氫氧化鋁熱分解制備α-Al2O3納米粉體[J]. 耐火材料, 2006, 40(5): 353-357. |

| [11] | 劉維良, 武安華, 汪傳勇, 等. 超聲波-溶膠-凝膠自蔓延法制備納米氧化鋁粉體[J]. 人工晶體學(xué)報, 2013, 42(1): 172-176. |

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日