權利要求

1.一種用于礦石的立式磨粉機�,包括機體(1)和底座,所述底座的頂部固定安裝有機體(1)����,所述機體(1)的頂部還安裝有第二電機(15),所述第二電機(15)與機體(1)內(nèi)部的減速機之間結合使用帶動磨盤(13)進行轉動����,所述機體(1)的頂部設置有出料機構�,所述磨盤(13)的頂部安裝有多個弧形凸起(14),其特征在于:所述底座的頂部還固定安裝有驅動機構��,所述驅動機構帶動驅動臂(3)的位置進行調(diào)節(jié)��,所述驅動臂(3)與機體(1)內(nèi)的磨粉結構相安裝���,所述機體(1)的外壁上固定安裝有鎖緊組件�����,且鎖緊組件對驅動臂(3)進行限位鎖緊固定�����,所述機體(1)的一側壁開口處安裝有進料機構;

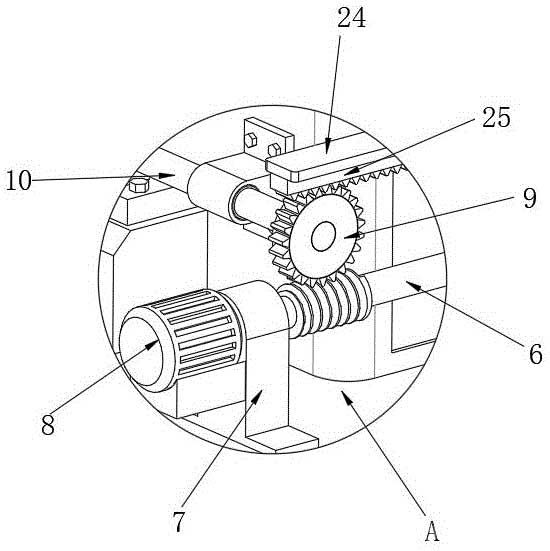

所述驅動機構包括兩個支撐座(7)和第一電機(8)�,其中一個所述支撐座(7)上安裝有第一電機(8),所述第一電機(8)的輸出端與蝸桿(6)的一端相安裝���,所述蝸桿(6)的另一端通過軸承與另一個支撐座(7)上安裝的軸承座相安裝�����,所述蝸桿(6)上設置有兩個對稱的渦輪�,且對應的蝸輪與對應的齒輪(9)之間嚙合安裝�,所述齒輪(9)與連接桿(10)的一端相安裝,所述連接桿(10)的一端與驅動臂(3)之間轉動安裝���,所述驅動臂(3)的一端通過軸桿與安裝座(2)之間轉動安裝;

所述磨粉機構包括驅動臂(3)和磨輥(11)���,所述驅動臂(3)的頂部固定連接有L形連接塊(4),所述L形連接塊(4)的一端與抹勻組件之間相安裝���,所述驅動臂(3)上還通過軸桿與連接頭(12)之間相安裝�����,所述連接頭(12)的一端與磨輥(11)之間轉動安裝���。

2.根據(jù)權利要求1所述的一種用于礦石的立式磨粉機���,其特征在于:所述鎖緊組件包括固定安裝在機體(1)外壁上的固定座(5),所述固定座(5)上固定安裝有兩個氣缸(23)�,所述氣缸(23)的輸出端與壓座(24)之間固定安裝,所述壓座(24)的底部設置有齒條板(25)�,且齒條板(25)上的凸齒插入到齒輪(9)上開設的對應的齒槽中。

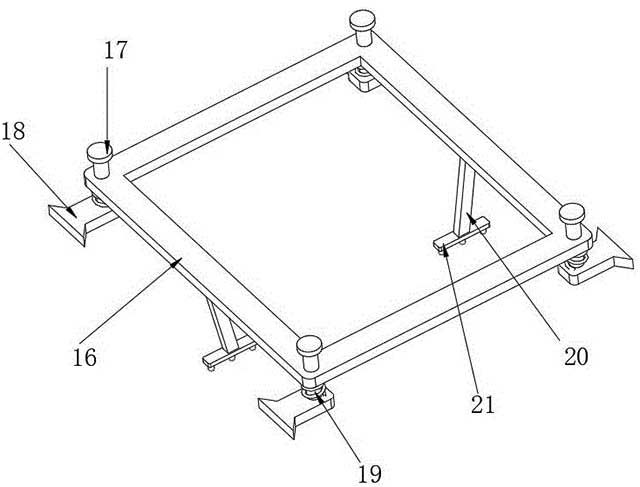

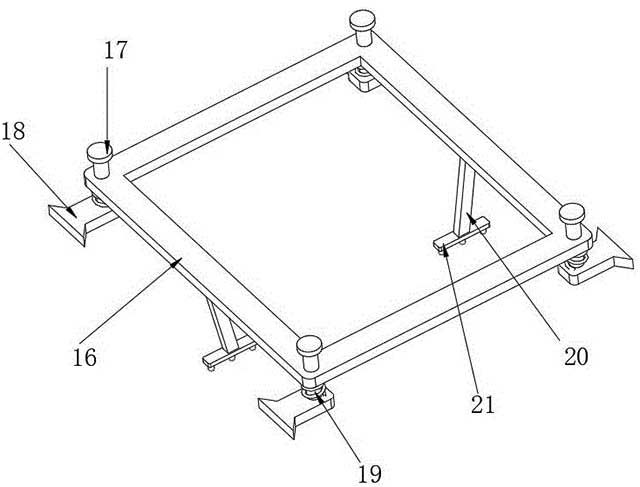

3.根據(jù)權利要求1所述的一種用于礦石的立式磨粉機��,其特征在于:所述抹勻組件包括安裝框(16)�,所述安裝框(16)的頂部設置有兩個對稱的活動座(22),且活動座(22)與L形連接塊(4)之間轉動安裝����,所述安裝框(16)上開設的對應的通孔中穿出有限位桿(17)�,且限位桿(17)的一端與固定塊(18)之間固定安裝,所述限位桿(17)上的一段位置設置有彈簧(19)����,且彈簧(19)的一端與安裝框(16)的底部相連接��,另一端與固定塊(18)之間固定安裝���,所述固定塊(18)的一端固定安裝在機體(1)的內(nèi)壁上,所述安裝框(16)的底部固定安裝有固定桿(20)���,所述固定桿(20)的一端與抹平塊(21)之間固定安裝����,所述抹平塊(21)底部設置有金屬刷���。

4.根據(jù)權利要求1所述的一種用于礦石的立式磨粉機�����,其特征在于:所述進料機構包括在機體(1)進料口處設置的進料管(26)����,所述進料管(26)的外壁凸座上固定安裝有第三電機(29)�,所述第三電機(29)的輸出端與螺旋送料桿(30)的一端相安裝,所述螺旋送料桿(30)位于進料管(26)內(nèi),所述第三電機(29)的輸出端處還設置有第一傳動輪(31)���,所述第一傳動輪(31)與第二傳動輪(33)之間安裝有皮帶(32)��,所述第二傳動輪(33)的一端與轉動桿(34)之間相連接�,所述轉動桿(34)的一端通過軸承與進料管(26)內(nèi)壁上的軸承座相安裝�����,所述轉動桿(34)上固定安裝有兩個凸輪(35)�,所述進料管(26)的內(nèi)壁上固定安裝有凸塊,在凸塊上固定安裝有彈簧桿(28)���,所述彈簧桿(28)的頂端與篩分網(wǎng)(27)之間相安裝�����,所述進料管(26)的側壁上位于篩分網(wǎng)(27)處還設置有出料口�����。

5.根據(jù)權利要求1所述的一種用于礦石的立式磨粉機����,其特征在于:所述出料機構包括在機體(1)頂部的出料口處固定安裝的出料管(36)��,所述出料管(36)的頂部固定安裝有第四電機(37)�����,所述第四電機(37)的輸出端與軸桿的一端相連接�,且軸桿的另一端與分離器(38)之間相安裝。

說明書

技術領域

[0001]本發(fā)明涉及磨粉機技術領域�,尤其是涉及一種用于礦石的立式磨粉機。

背景技術

[0002]磨粉機廣泛應用于冶金����、建材、化工��、礦山等領域內(nèi)礦產(chǎn)品物料的粉磨加工�����,根據(jù)所磨物料的細度和出料物料的細度�����,磨粉機可分縱擺磨粉機����,高壓懸輥磨粉機�、高壓微粉磨粉機���、直通式離心磨粉機��、超壓梯形磨粉機�����、三環(huán)中速磨粉機六種磨粉機類型��,在礦石加工過程中�,磨粉是一個重要的環(huán)節(jié)����,隨著科技的不斷進步,市場對于高效���、節(jié)能�����、環(huán)保的礦石磨粉機的需求日益迫切���。

[0003]現(xiàn)有的立式磨粉機連對礦石的研磨過程中不便于對磨輥與磨盤之間的間隙進行調(diào)節(jié)���,由于磨盤上的礦石會堆疊在一起�,磨輥在研磨過程中受到的壓力不同,導致磨輥的研磨效率降低����,且磨輥在長時間研磨時,會增加磨損程度��。

發(fā)明內(nèi)容

[0004]為了解決上述背景技術中提出的問題��,本發(fā)明提供一種用于礦石的立式磨粉機�。

[0005]本發(fā)明提供的一種用于礦石的立式磨粉機采用如下的技術方案:

一種用于礦石的立式磨粉機,包括機體和底座��,所述底座的頂部固定安裝有機體���,所述機體的頂部還安裝有第二電機��,所述第二電機與機體內(nèi)部的減速機之間結合使用帶動磨盤進行轉動���,所述機體的頂部設置有出料機構�����,所述磨盤的頂部安裝有多個弧形凸起���,所述底座的頂部還固定安裝有驅動機構,所述驅動機構帶動驅動臂的位置進行調(diào)節(jié)�����,所述驅動臂與機體內(nèi)的磨粉結構相安裝�,所述機體的外壁上固定安裝有鎖緊組件,且鎖緊組件對驅動臂進行限位鎖緊固定�,所述機體的一側壁開口處安裝有進料機構;

所述驅動機構包括兩個支撐座和第一電機,其中一個所述支撐座上安裝有第一電機�����,所述第一電機的輸出端與蝸桿的一端相安裝�,所述蝸桿的另一端通過軸承與另一個支撐座上安裝的軸承座相安裝,所述蝸桿上設置有兩個對稱的渦輪���,且對應的蝸輪與對應的齒輪之間嚙合安裝��,所述齒輪與連接桿的一端相安裝���,所述連接桿的一端與驅動臂之間轉動安裝�,所述驅動臂的一端通過軸桿與安裝座之間轉動安裝;

所述磨粉機構包括驅動臂和磨輥��,所述驅動臂的頂部固定連接有L形連接塊��,所述L形連接塊的一端與抹勻組件之間相安裝�,所述驅動臂上還通過軸桿與連接頭之間相安裝���,所述連接頭的一端與磨輥之間轉動安裝��。

[0006]優(yōu)選的�,所述鎖緊組件包括固定安裝在機體外壁上的固定座���,所述固定座上固定安裝有兩個氣缸�����,所述氣缸的輸出端與壓座之間固定安裝���,所述壓座的底部設置有齒條板,且齒條板上的凸齒插入到齒輪上開設的對應的齒槽中�。

[0007]優(yōu)選的�,所述抹勻組件包括安裝框�����,所述安裝框的頂部設置有兩個對稱的活動座���,且活動座與L形連接塊之間轉動安裝�,所述安裝框上開設的對應的通孔中穿出有限位桿���,且限位桿的一端與固定塊之間固定安裝����,所述限位桿上的一段位置設置有彈簧�,且彈簧的一端與安裝框的底部相連接,另一端與固定塊之間固定安裝���,所述固定塊的一端固定安裝在機體的內(nèi)壁上��,所述安裝框的底部固定安裝有固定桿�,所述固定桿的一端與抹平塊之間固定安裝���,所述抹平塊底部設置有金屬刷�。

[0008]優(yōu)選的,所述進料機構包括在機體進料口處設置的進料管�����,所述進料管的外壁凸座上固定安裝有第三電機���,所述第三電機的輸出端與螺旋送料桿的一端相安裝��,所述螺旋送料桿位于進料管內(nèi)��,所述第三電機的輸出端處還設置有第一傳動輪,所述第一傳動輪與第二傳動輪之間安裝有皮帶�,所述第二傳動輪的一端與轉動桿之間相連接,所述轉動桿的一端通過軸承與進料管內(nèi)壁上的軸承座相安裝��,所述轉動桿上固定安裝有兩個凸輪�����,所述進料管的內(nèi)壁上固定安裝有凸塊�����,在凸塊上固定安裝有彈簧桿�����,所述彈簧桿的頂端與篩分網(wǎng)之間相安裝,所述進料管的側壁上位于篩分網(wǎng)處還設置有出料口��。

[0009]優(yōu)選的��,所述出料機構包括在機體頂部的出料口處固定安裝的出料管���,所述出料管的頂部固定安裝有第四電機����,所述第四電機的輸出端與軸桿的一端相連接��,且軸桿的另一端與分離器之間相安裝��。

[0010]綜上所述��,本發(fā)明包括以下有益技術效果:

本發(fā)明設置驅動機構����、磨粉結構、抹勻組件�、鎖緊結構,通過驅動機構的工作,驅動臂的角度進而可以進行調(diào)節(jié)工作����,驅動臂的角度進行調(diào)節(jié)后,即可使得磨輥與磨盤之間的距離進行調(diào)節(jié)��,來增加或減小磨輥與磨盤之間研磨壓力����,從而提高研磨效率,同時保證物料的流動性����,而且,驅動臂角度調(diào)節(jié)的同時帶動L形連接塊的位置進行調(diào)節(jié)�����,使得安裝框的位置上下移動���,從而對磨盤上流動的物料進行抹勻,進一步提高研磨效率�,在調(diào)節(jié)完之后,通過鎖緊結構的作用�����,對驅動臂側壁凸桿一端連接的連接桿上安裝的齒輪進行卡緊,從而對驅動臂進行鎖緊�����,防止驅動臂在研磨過程中發(fā)生偏移���,提高研磨質量���。

[0011]本發(fā)明設置的進料機構中,通過驅動第三電機帶動一端連接的螺旋送料桿在進料管內(nèi)部進行送料��,同時通過第一傳動輪�����、皮帶�����、第二傳動輪的作用帶動轉動桿轉動��,使得轉動桿帶動兩個凸輪轉動對進料口底部設置的篩分網(wǎng)進行敲擊�����,使得篩分網(wǎng)在底部設置的彈簧桿的作用下上下振動,從而對進料口進入的物料進行篩分����,使得較大的物料從出料口排出,較小的物料通過螺旋攪拌桿均勻地排放到磨盤上���,從而提高磨輥對磨盤上物料研磨的效率�����,防止物料快速堆積在磨盤上����,導致磨輥研磨不充分�,降低研磨質量。

附圖說明

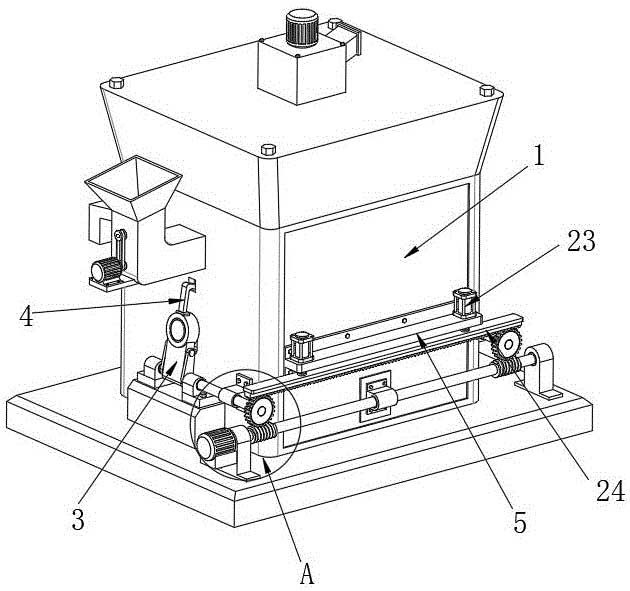

[0012]圖1是本發(fā)明實施例中一種用于礦石的立式磨粉機的結構示意圖;

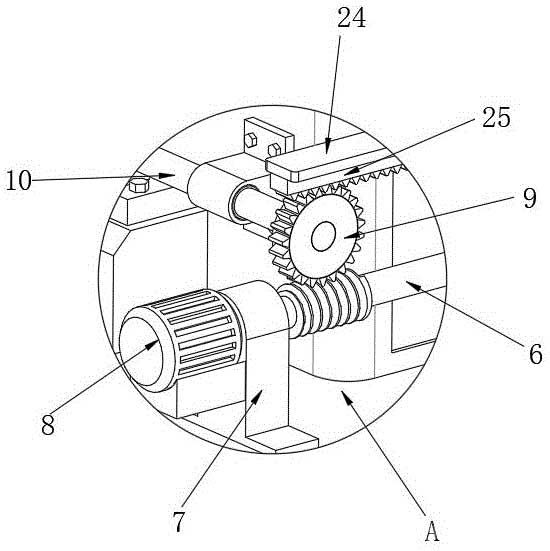

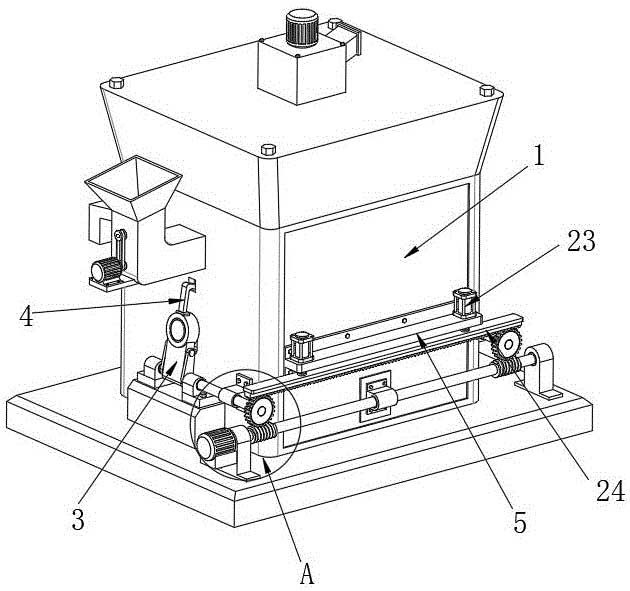

圖2是本發(fā)明實施例中鎖緊組件的位置結構示意圖;

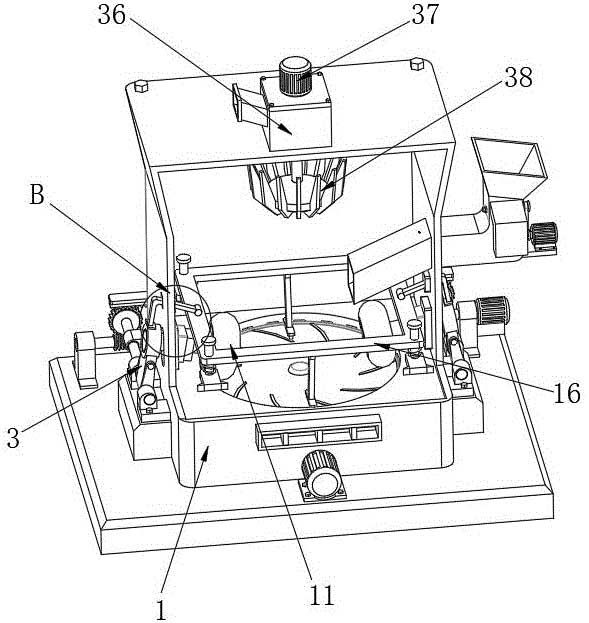

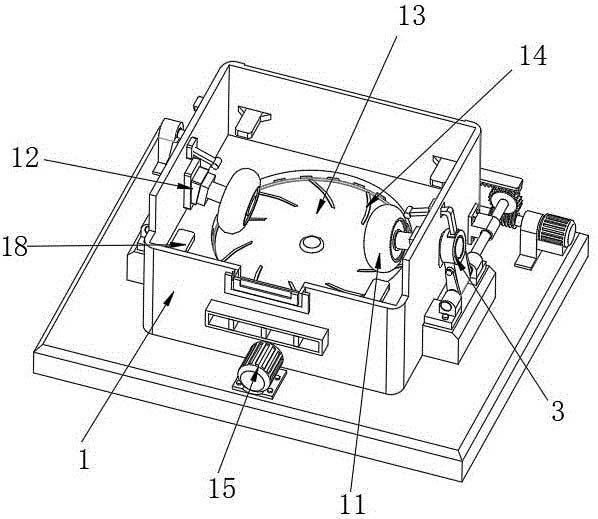

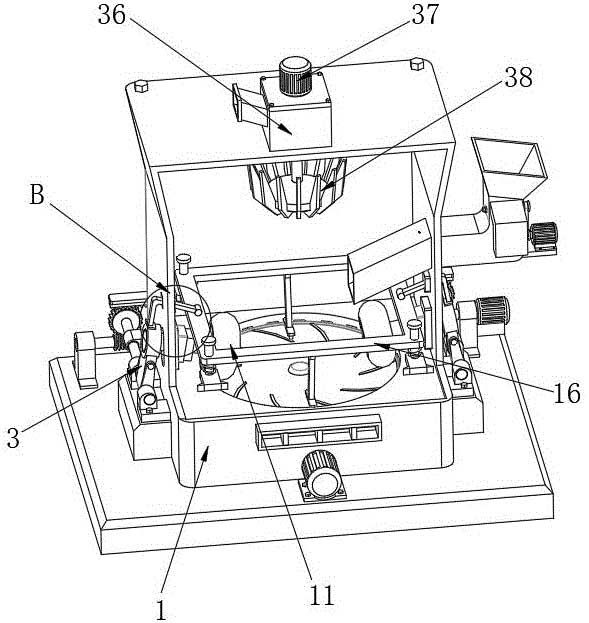

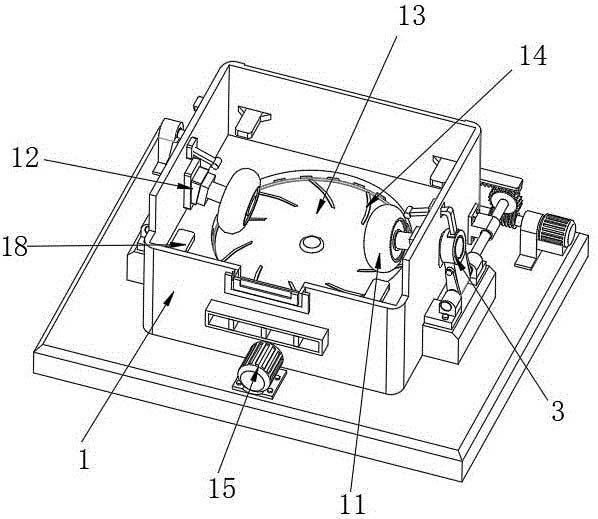

圖3是本發(fā)明實施例中機體的內(nèi)部結構剖面圖;

圖4是本發(fā)明實施例中磨盤的位置結構示意圖;

圖5是本發(fā)明實施例中圖2的A處結構放大圖;

圖6是本發(fā)明實施例中圖3的B處結構放大圖;

圖7是本發(fā)明實施例中的抹勻組件的結構示意圖;

圖8是本發(fā)明實施例中的進料機構的結構剖面圖��。

[0013]附圖標記說明:1�、機體;2�����、安裝座;3、驅動臂;4���、L形連接塊;5���、固定座;6、蝸桿;7���、支撐座;8�����、第一電機;9����、齒輪;10�、連接桿;11、磨輥;12���、連接頭;13���、磨盤;14、弧形凸起;15����、第二電機;16��、安裝框;17�����、限位桿;18��、固定塊;19���、彈簧;20、固定桿;21�����、抹平塊;22����、活動座;23、氣缸;24�����、壓座;25���、齒條板;26����、進料管;27��、篩分網(wǎng);28����、彈簧桿;29、第三電機;30����、螺旋送料桿;31、第一傳動輪;32����、皮帶;33、第二傳動輪;34����、轉動桿;35、凸輪;36�、出料管;37、第四電機;38��、分離器。

具體實施方式

[0014]以下結合附圖1—8對本發(fā)明作進一步詳細說明����。

[0015]本發(fā)明實施例公開一種用于礦石的立式磨粉機,包括機體1和底座����,底座的頂部固定安裝有機體1,機體1的頂部還安裝有第二電機15���,第二電機15與機體1內(nèi)部的減速機之間結合使用帶動磨盤13進行轉動�����,機體1的頂部設置有出料機構��,磨盤13的頂部安裝有多個弧形凸起14���,底座的頂部還固定安裝有驅動機構,驅動機構帶動驅動臂3的位置進行調(diào)節(jié)��,驅動臂3與機體1內(nèi)的磨粉結構相安裝�,機體1的外壁上固定安裝有鎖緊組件,且鎖緊組件對驅動臂3進行限位鎖緊固定�,機體1的一側壁開口處安裝有進料機構;驅動機構包括兩個支撐座7和第一電機8���,其中一個支撐座7上安裝有第一電機8,第一電機8的輸出端與蝸桿6的一端相安裝����,蝸桿6的另一端通過軸承與另一個支撐座7上安裝的軸承座相安裝�����,蝸桿6上設置有兩個對稱的渦輪����,且對應的蝸輪與對應的齒輪9之間嚙合安裝,齒輪9與連接桿10的一端相安裝����,連接桿10的一端與驅動臂3之間轉動安裝,驅動臂3的一端通過軸桿與安裝座2之間轉動安裝;更具體的說明�����,通過驅動第一電機8帶動蝸桿6沿兩個支撐座7之間轉動�����,使得蝸桿6轉動帶動齒輪9轉動,齒輪9轉動的同時使得連接桿10轉動帶動驅動臂3沿兩個安裝座2之間轉動���,從而帶動磨輥11移動與磨盤13之間進行間隙調(diào)節(jié)����,進而增加或減小磨輥11與磨盤13之間研磨壓力�,使得研磨效率提高,同時保證物料的流動性�����,磨粉機構包括驅動臂3和磨輥11�,驅動臂3的頂部固定連接有L形連接塊4,L形連接塊4的一端與抹勻組件之間相安裝���,驅動臂3上還通過軸桿與連接頭12之間相安裝����,連接頭12的一端與磨輥11之間轉動安裝�����,更具體的說明,通過在磨盤13的頂部設置多個弧形凸起14��,通過第二電機15和減速機結合使用帶動磨盤13轉動時�����,使磨盤13上的物料會沿弧形凸起14向外側流動�,使得流動至磨輥11與磨盤13之間的研磨區(qū)域,從而提高研磨效率�。

[0016]參考圖2和圖5��,鎖緊組件包括固定安裝在機體1外壁上的固定座5��,固定座5上固定安裝有兩個氣缸23����,氣缸23的輸出端與壓座24之間固定安裝,壓座24的底部設置有齒條板25�,且齒條板25上的凸齒插入到齒輪9上開設的對應的齒槽中,更具體的說明��,在對驅動臂3調(diào)節(jié)后����,通過驅動固定座5上設置的兩個氣缸23,使兩個氣缸23帶動底部連接的壓座24下壓,使得壓座24底部安裝的齒條板25上的凸齒插入到齒輪9上開設的對應的齒槽中����,使得連接桿10固定,從而對驅動臂3進行鎖緊�,防止在研磨過程中驅動臂3發(fā)生偏移,導致研磨質量下降����。

[0017]參考圖3、圖6和圖7���,抹勻組件包括安裝框16���,安裝框16的頂部設置有兩個對稱的活動座22,且活動座22與L形連接塊4之間轉動安裝��,安裝框16上開設的對應的通孔中穿出有限位桿17�,且限位桿17的一端與固定塊18之間固定安裝,限位桿17上的一段位置設置有彈簧19�,且彈簧19的一端與安裝框16的底部相連接,另一端與固定塊18之間固定安裝��,固定塊18的一端固定安裝在機體1的內(nèi)壁上��,安裝框16的底部固定安裝有固定桿20,固定桿20的一端與抹平塊21之間固定安裝�,抹平塊21底部設置有金屬刷,更具體的說明��,在轉動驅動臂3對磨輥11間隙調(diào)節(jié)時�,驅動臂3頂部設置的L形連接塊4會隨之轉動,使得另一端連接的活動座22對安裝框16進行擠壓�,使安裝框16向下移動的同時帶動底部設置的固定桿20底部安裝的抹平塊21向下移動調(diào)節(jié)間隙,使得抹平塊21底部設置的金屬刷在磨輥11研磨工作時對磨盤13上的物料進行抹平���,從而使磨輥11研磨效率提高��,同時防止物料堆疊�����,降低磨輥11的磨損程度。

[0018]參考圖8�����,進料機構包括在機體1進料口處設置的進料管26���,進料管26的外壁凸座上固定安裝有第三電機29����,第三電機29的輸出端與螺旋送料桿30的一端相安裝,螺旋送料桿30位于進料管26內(nèi)����,第三電機29的輸出端處還設置有第一傳動輪31,第一傳動輪31與第二傳動輪33之間安裝有皮帶32�����,第二傳動輪33的一端與轉動桿34之間相連接���,轉動桿34的一端通過軸承與進料管26內(nèi)壁上的軸承座相安裝��,轉動桿34上固定安裝有兩個凸輪35��,進料管26的內(nèi)壁上固定安裝有凸塊�����,在凸塊上固定安裝有彈簧桿28��,彈簧桿28的頂端與篩分網(wǎng)27之間相安裝�����,進料管26的側壁上位于篩分網(wǎng)27處還設置有出料口�����,更具體的說明�����,當向機體1內(nèi)部進料時�����,驅動進料管26外壁凸座上安裝的第三電機29�����,使第三電機29帶動一端連接的螺旋送料桿30在進料管26內(nèi)部進行旋轉�,第三電機29驅動的同時���,輸出端設置的第一傳動輪31通過皮帶32傳動帶動第二傳動輪33轉動���,使得轉動桿34轉動帶動兩個凸輪35轉動對篩分網(wǎng)27進行敲擊,使得篩分網(wǎng)27在底部設置的彈簧桿28的作用下上下振動�����,從而對進料口的物料進行篩分,使得較大的物料從出料口排出��,較小的物料通過螺旋送料桿30均勻的排放到磨盤13上�����,從而提高磨輥11對磨盤13上物料研磨的效率�,防止物料快速堆積在磨盤13上,導致磨輥11研磨不充分�����,降低研磨質量�。

[0019]參考圖1和圖3,出料機構包括在機體1頂部的出料口處固定安裝的出料管36����,出料管36的頂部固定安裝有第四電機37,第四電機37的輸出端與軸桿的一端相連接�,且軸桿的另一端與分離器38之間相安裝,更具體的說明��,驅動第四電機37�����,使得軸桿另一端安裝的分離器38轉動對機體1內(nèi)部研磨的礦石粉末進行分離,未被充分研磨的礦石粉末會掉落到磨盤13上重新進行研磨�,充分研磨后的礦石粉末從出料管36出料進行收集。

[0020]本發(fā)明實施例一種用于礦石的立式磨粉機的實施原理為:使用時���,通過進料管26向機體1內(nèi)部進料�����,驅動第三電機29�,使第三電機29帶動一端連接的螺旋送料桿30在進料管26內(nèi)部進行旋轉���,第三電機29驅動的同時����,輸出端設置的第一傳動輪31通過皮帶32傳動帶動第二傳動輪33轉動����,使得轉動桿34轉動帶動兩個凸輪35轉動對篩分網(wǎng)27進行敲擊�����,使得篩分網(wǎng)27在底部設置的彈簧桿28的作用下上下振動,從而對進料口的物料進行篩分����,使得較大的物料從出料口排出,較小的物料通過螺旋送料桿30的排放到磨盤13上����,從而提高磨輥11對磨盤13上物料研磨的效率,防止物料快速堆積在磨盤13上�,導致磨輥11研磨不充分,降低研磨質量��,然后驅動第二電機15與機體1內(nèi)部得減速機結合使用帶動磨盤13進行轉動����,同時驅動第一電機8帶動蝸桿6沿兩個支撐座7之間轉動,使得蝸桿6轉動帶動齒輪9轉動�,齒輪9轉動的同時使連接桿10轉動帶動驅動臂3沿兩個安裝座2之間轉動調(diào)節(jié)角度,即可使磨輥11移動與磨盤13之間得間隙進行調(diào)節(jié)�,來增加或減小磨輥11與磨盤13之間研磨壓力,使研磨效率提高�,同時保證物料的流動性,而且�����,驅動臂3角度調(diào)節(jié)的同時帶動L形連接塊4的位置進行調(diào)節(jié),使得L形連接塊4另一端連接得互動做對安裝框16進行擠壓���,使安裝框16向下移動的同時帶動底部設置的固定桿20底部安裝的抹平塊21向下移動調(diào)節(jié)間隙���,使得抹平塊21底部設置的金屬刷在磨輥11研磨工作時對磨盤13上的物料進行抹平,從而使磨輥11研磨效率提高�,同時防止物料堆疊,降低磨輥11的磨損程度��,在對驅動臂3調(diào)節(jié)后�����,通過驅動固定座5上設置的兩個氣缸23�,使兩個氣缸23帶動底部連接的壓座24下壓,使得壓座24底部安裝的齒條板25上的凸齒插入到齒輪9上開設的對應的齒槽中�,使得連接桿10固定,從而對驅動臂3進行鎖緊��,防止在研磨過程中驅動臂3發(fā)生偏移�����,導致研磨質量下降,驅動第四電機37�,使得軸桿另一端安裝的分離器38轉動對機體1內(nèi)部研磨的礦石粉末進行分離���,未被充分研磨的礦石粉末會掉落到磨盤13上重新進行研磨����,充分研磨后的礦石粉末從出料管36出料進行收集����。

[0021]以上均為本發(fā)明的較佳實施例,并非依此限制本發(fā)明的保護范圍�����,故:凡依本發(fā)明的結構��、形狀�、原理所做的等效變化,均應涵蓋于本發(fā)明的保護范圍之內(nèi)�。

說明書附圖(8)

聲明:

“用于礦石的立式磨粉機” 該技術專利(論文)所有權利歸屬于技術(論文)所有人。僅供學習研究�����,如用于商業(yè)用途,請聯(lián)系該技術所有人����。

我是此專利(論文)的發(fā)明人(作者)

200

編輯:中冶有色技術網(wǎng)

來源:江蘇鵬飛集團股份有限公司

200

編輯:中冶有色技術網(wǎng)

來源:江蘇鵬飛集團股份有限公司

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0