全部

▼

搜索

熱搜:

位置:中冶有色 >

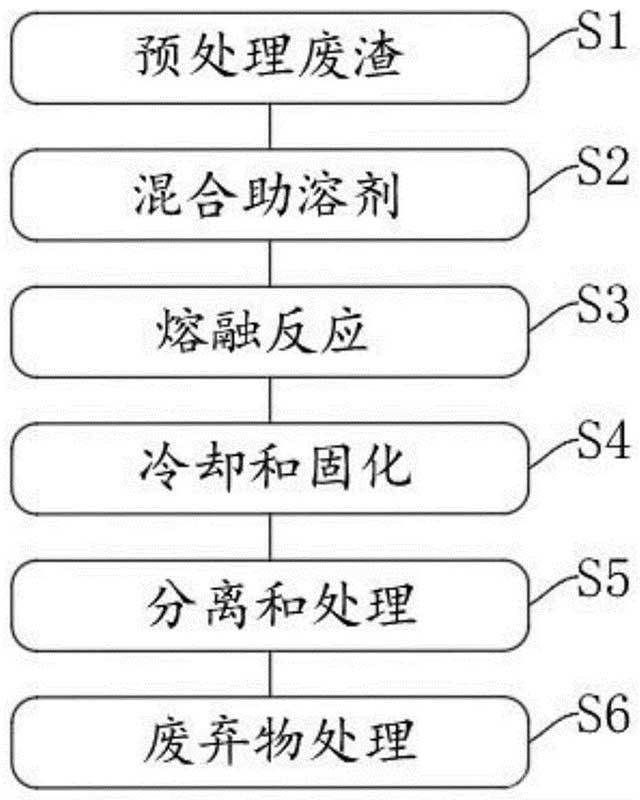

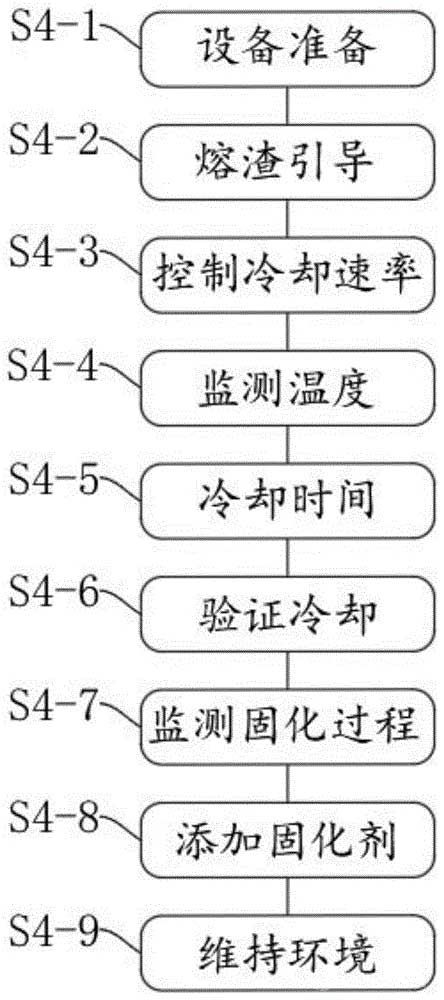

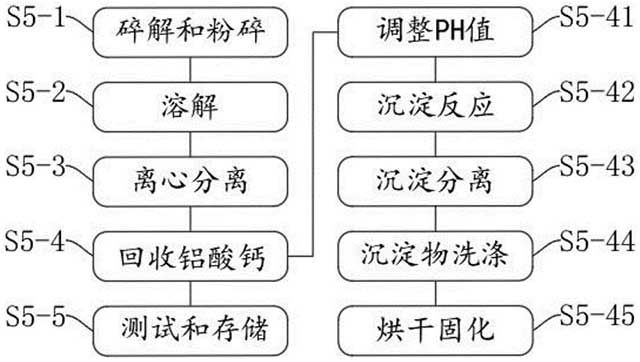

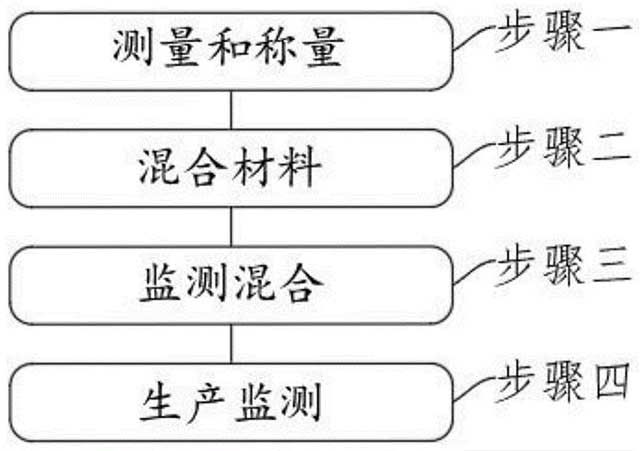

> 鋁酸鈣精煉渣的制備方法及其應用

165

編輯:中冶有色技術(shù)網(wǎng)

來源:鄭州銀泰冶金材料有限公司

165

編輯:中冶有色技術(shù)網(wǎng)

來源:鄭州銀泰冶金材料有限公司

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日