全部

▼

搜索

熱搜:

位置:中冶有色 >

> 金峰雙側(cè)吹熔池熔煉技術(shù)進(jìn)展

2776

編輯:中冶有色技術(shù)網(wǎng)

來源:赤峰云銅有色金屬有限公司

2776

編輯:中冶有色技術(shù)網(wǎng)

來源:赤峰云銅有色金屬有限公司

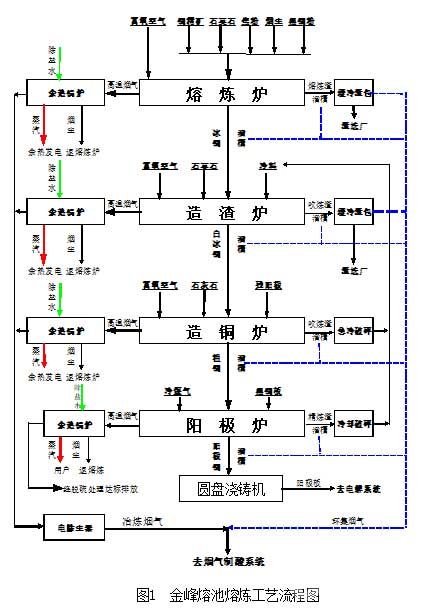

金峰熔池熔煉工藝流程圖見圖1。

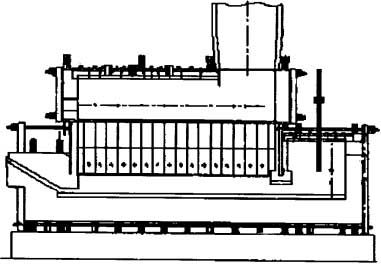

圖2 金峰雙側(cè)吹熔池熔煉爐結(jié)構(gòu)圖

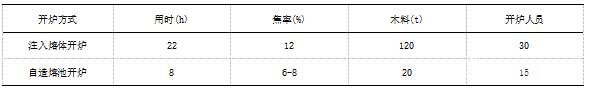

表1 兩種開爐技術(shù)的對比

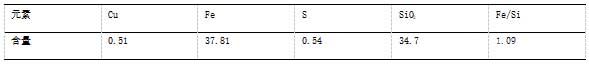

表2 貧化后的棄渣成分

表3 產(chǎn)能提升后的棄渣成分

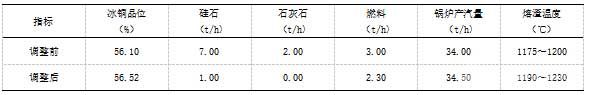

表4 渣型調(diào)整前后的運(yùn)行指標(biāo)

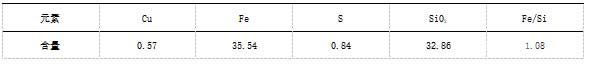

表5 調(diào)整前后熔渣成分

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 1

收藏 1

反對 0

反對 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日