全部

▼

搜索

熱搜:

位置:中冶有色 >

> 仲鎢酸銨結(jié)晶母液一步回收鎢與氨工藝

857

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:桂林理工大學(xué)

857

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:桂林理工大學(xué)

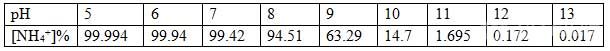

表1 不同pH環(huán)境下氨離子在總氨氮中占比情況

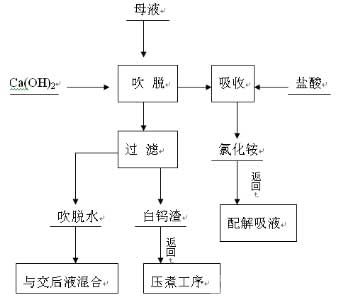

圖1 結(jié)晶母液資源化工藝流程圖

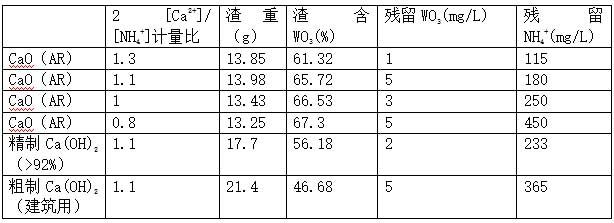

表2不同純度鈣源對(duì)自制結(jié)晶母液沉鎢脫氨效果比較

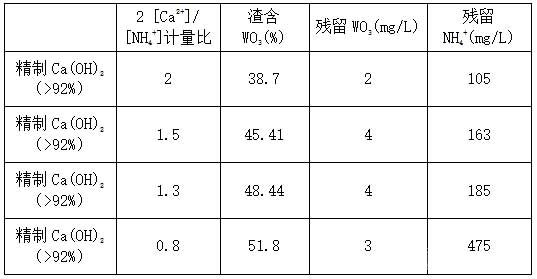

表3采用高純度工業(yè)氫氧化鈣對(duì)工業(yè)現(xiàn)場(chǎng)結(jié)晶母液的沉鎢脫氨效果比較

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日